ナノインデンターによる高速多点試験と試験結果の有意差について

多点測定の必要性と問題点について

薄膜の品質管理において製造プロセスと薄膜特性の関係を明確にすることは非常に重要です。薄膜特性の内、硬さ試験に関しては従来汎用的に使用されてきたビッカース硬度計をナノインデンターに置き換えることで、より薄い膜厚に対しても評価が可能になりました。では、どの程度の僅かな違いが評価可能なのでしょうか?僅かな違いを判定する為には経験的には、いわゆる「N増し」を行います。より多くの試験を行い、その結果を比較しています。しかし、ナノインデンターの測定では1回の押込み試験完了までに数分程度かかります。そのため、多くの場合1試料に対して行う試験数は10回程度、またはそれ以下になります。測定時間が律速になり、試験数が制限されるのが実状です。

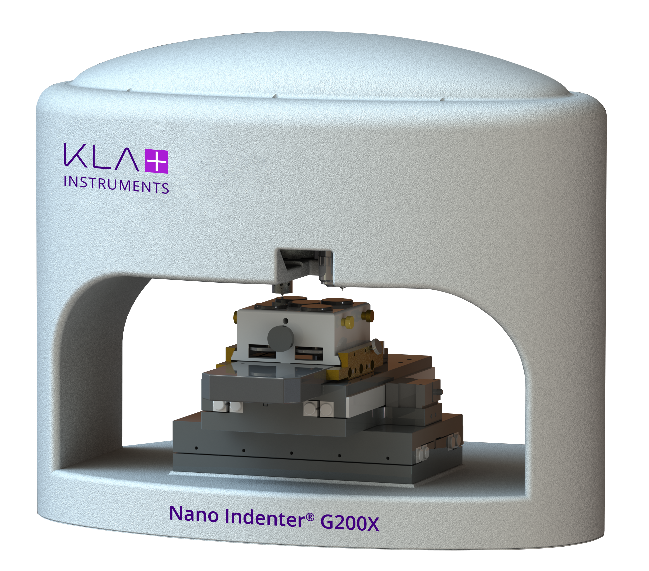

そこで、産業界で期待されてきたナノインデンターによる高速多点試験を実現する為に、Keysight Technologies社はExpress Test機能をリリースしました。この機能では1秒で1回の押し込み試験を完了させることが可能です。従来のナノインデンテーション試験に比べて、桁違いな高速試験が可能になります。この機能の使用により試験時間の律速を気にせず、大量のデータ収集が実現できます。この機能はG200型のオプションであり、既存の装置にも取り付け可能です。

本紹介事例では、この機能を利用して短時間に大量に収集した試験結果に対する統計的な有意差の判定について紹介します。 尚、本紹介事例はKeysight Technologies社製G200型ナノインデンターのアプリケーションノートの要約です。オリジナルのアプリケーションノートを文末に添付いたします。

多点測定結果に対する有意差の判定

統計的に2つの試験結果に対して有意差を判断する方法は多数存在しますが、本事例ではt検定を使用します。

上表は試験点数に対する3つの信頼度の臨界値(Z Critical)です。この表では自由度ではなく試験点数を使っている事に御注意ください。2試料に対する試験数は同じです。仮に両試料にA回の試験を行う場合は2A-2が自由度になります。例えば10回試験の場合、18が自由度になります。

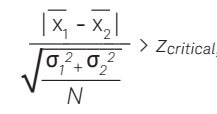

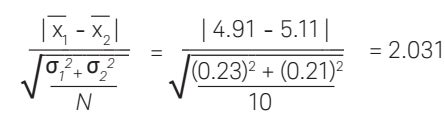

上式はt検定の数式です。左辺の計算結果が試験点数(N)に対応するt検定の臨界値より大きければ有意差があると判定します。X1、X2はそれぞれ平均値を、σ1、σ2は標準偏差を示します。 例えば、2つの試料にそれぞれ10回の硬度の測定を行った結果が以下のようになった場合は2試料の硬度に有意差はあるのでしょうか?

- 試料1 : 平均値 4.91GPa、標準偏差 0.23GPa

- 試料2 : 平均値 5.11GPa、標準偏差 0.21GPa

試験結果から計算したt検定の値は、N=10の3つの信頼度の、どの臨界値よりも小さい結果でした。従って、試料1と試料2の硬度には有意差は無いと判定します。もし試料2の平均値が5.17GPaで、標準偏差が同じ値であった場合は、t検定の値は2.64になります。この場合は95%の信頼度で試料2の硬度が試料1より高い(硬い)事になります。それでは次に実際の試験結果についての事例を紹介します。

処理の異なる金薄膜の評価例

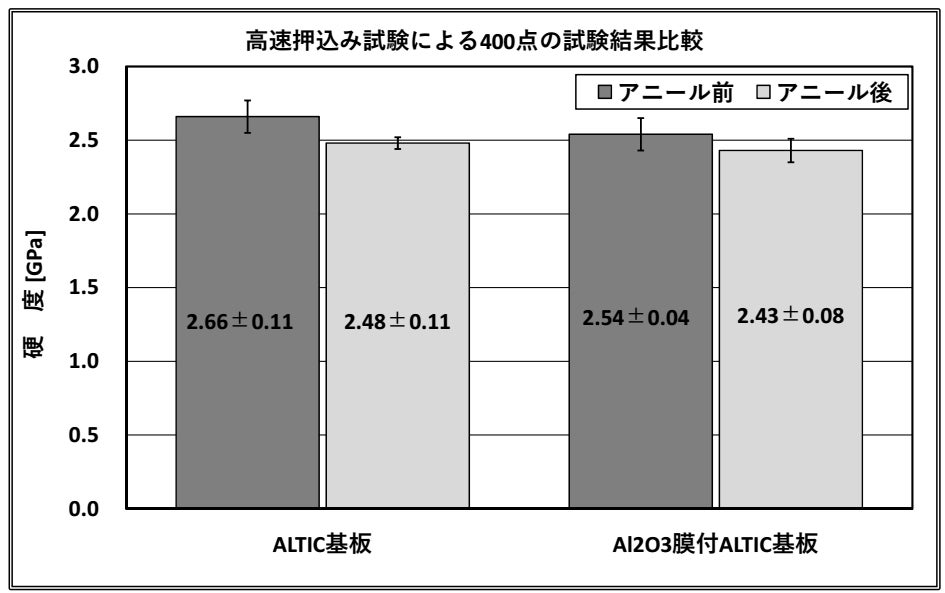

ALTIC基板上に作成した50nm厚の金薄膜が評価対象です。成膜後に行うアニール処理(加熱処理)による、硬度変化の有無を確認するのが目的です。2種類の基材に対してアニール処理のある試料と無い試料の2種を用意し、計4種の試料を測定しました。

・ 評価試料

① 50nm厚の金薄膜、基材はALTIC、アニールなし

② 50nm厚の金薄膜、基材はALTIC、アニールあり

③ 50nm厚の金薄膜、基材はAl2O3コート膜付ALTIC、アニールなし

④ 50nm厚の金薄膜、基材はAl2O3コート膜付ALTIC、アニールあり

・ 試験条件

Express Test による高速多点試験を実施。

- 押込み深さ:20nm

- 試験点数:各試料400点

ただし、試験位置によるバラツキを考慮し、1試料に対して16ヶ所の測定位置を決め、各測定位置に対して25点の試験を実施。16位置×25点で、計400点の試験です。25点の試験結果の中央値を、その位置の代表値としました。16の位置の平均値と標準偏差からt検定値を算出し、t分布の臨界値と比較しました。

*試算では、標準偏差が5%あった場合でも、400点試験の結果ならば、1%の特性の差まで99.9%の信頼度で有意差を検出可能です。

・ 試験結果

ALTIC基板のt検定値は4.628、Al2O3膜付ALTIC基板のt検定値は4.919でした。そして、N=16(16ヶ所)における99.9%信頼度の臨界値は3.646です。測定結果から得られたt検定値は臨界値より大きな値でした。従って2種類の基板共にアニール処理によって有意な硬度の差が発生することが判りました。アニール処理によりALTIC基板では約6.7%、Al2O3付ALTIC基板では約4.3%硬度が低下しました。

・まとめ

1秒間で1回の押し込み試験が可能なExpressTest機能を利用すれば、短時間で従来とは比較にならない数の試験が可能です。数多くの試験結果があれば、試料間の僅かな違いの有無を統計的に判定できます。

有意差判定のために必要な試験数の推定

ExpressTestにより短時間で得られた数多くの試験結果から、2試料間の有意差が判定できる事がわかりました。では、どれくらいの試験数が必要なのか事前に予測することはできるのでしょうか?t検定を使用する場合、前提条件は必要ですが、目安の数値を算出することが可能です。そこで、t検定による有意差判定に必要な試験数の目安になる数値の算出について説明します。

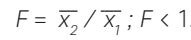

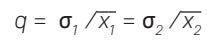

前提条件① 2試料の平均値の比をFとした場合、Fの値は1以上。つまり2試料に差がある。

前提条件② 2試料の変動係数は同じ。

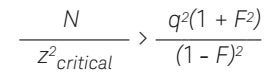

上記2つの前提を用いると、t検定の計算式は以下のようになります。

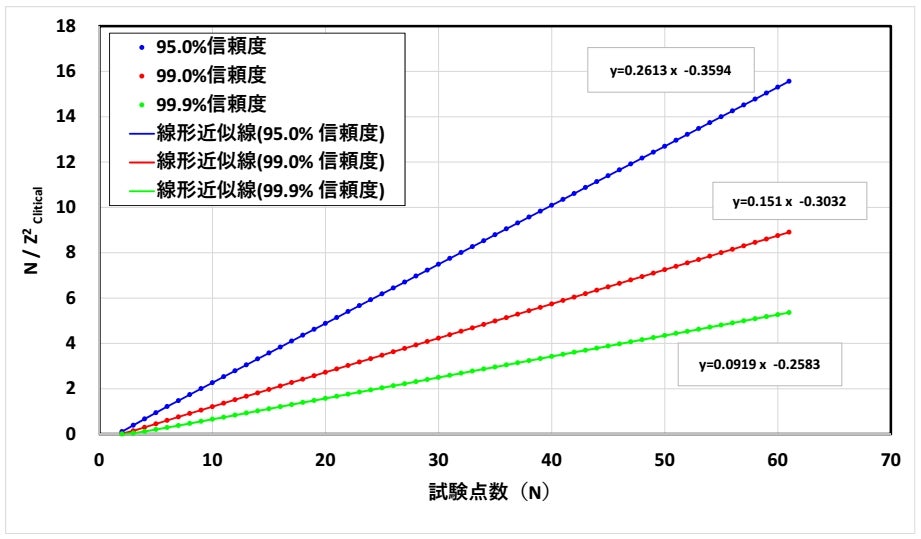

3つの信頼度の対して、この不等式の左辺を試験数(N)の関数としてプロットした結果が下図になります。3つの信頼度で、線形な関係にあることがわかります。

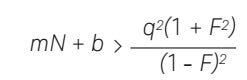

不等式の左辺を線形近似式で置換すると以下になります。

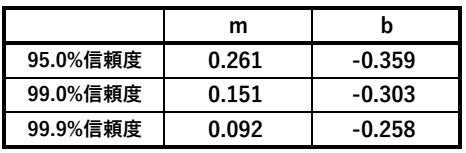

3つの信頼度の対するmとbの値は以下のようになります。

そして、この不等式を、N(試験数)に対して解くと以下の不等式が得られます

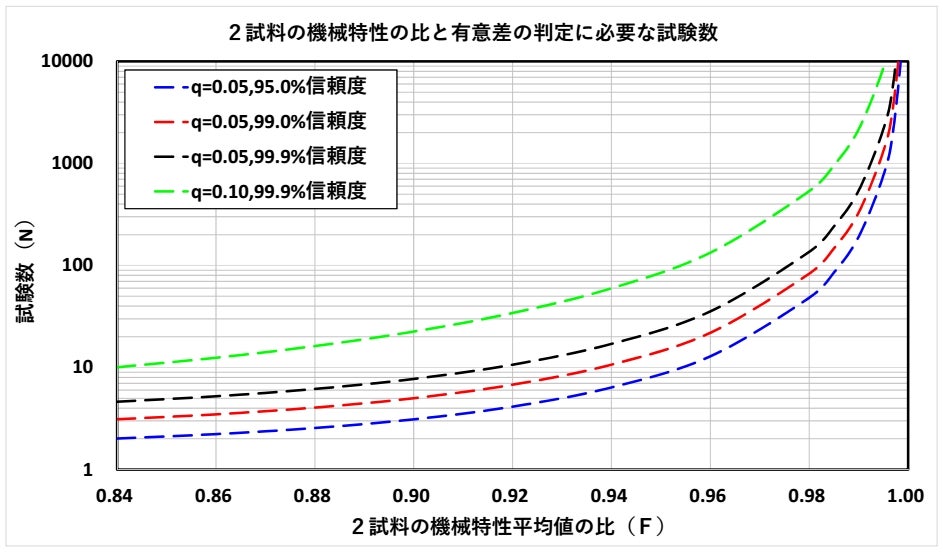

q=0.05の場合の3つの信頼度とq=0.1場合の99.9%信頼度の計算結果は以下のグラフになります。2試料の特性に差があり(F>1)、特性のバラツキ(qの値)が想定できれば、有意差の検定に必要な試験数も予想できることがわかりました。

まとめ

ExpressTestを使用すれば、一般的なナノインデンター試験に比べて圧倒的に短時間で多点測定が実施可能です。ExpressTestは試験時間の律速により実現できなかった大量のデータ収集を可能にする唯一の手段と言えます。大量のデータを比較することで試料間の僅かな違いも統計的に判定することが可能になります。

以下に本紹介事例の元になった、Keysight Technologies社のアプリケーションノートを添付します。本紹介事例の詳細な情報は以下に添付するPDFファイルを参照願います。

Effect of Annealing on 50 nm Gold Films(607.46 KB)

How Much Indentation Testing is Enough Testing ?(544.82 KB)

※PDFファイルをご覧いただくには、Adobe Acrobat Reader が必要です。Adobe Acrobat Reader のダウンロード(無償)はこちらから

※PDFファイルのサイズが大きい場合、表示するまで時間がかかることがございます。

関連製品

Effect of Annealing on 50 nm Gold Films(607.46 KB)

Effect of Annealing on 50 nm Gold Films(607.46 KB) How Much Indentation Testing is Enough Testing ?(544.82 KB)

How Much Indentation Testing is Enough Testing ?(544.82 KB)

※PDFファイルをご覧いただくには、Adobe Acrobat Reader が必要です。Adobe Acrobat Reader のダウンロード(無償)はこちらから

※PDFファイルのサイズが大きい場合、表示するまで時間がかかることがございます。