ナノインデンターによる破壊靱性試験

ナノインデンターによる破壊靱性試験の概要

破壊靱性は材料の破壊に対する強さを示す指標の一つで「硬さ」ではなく「もろさ」を評価するパラメータです。材料の亀裂が大きくなることに対する抵抗の強さを示します。セラミック材料は硬い反面、もろい傾向にあり、JIS R1607ではファインセラミックの破壊靱性試験方法が定義されています。この規格では、予め亀裂を作った材料に曲げ試験を行う「予亀裂導入破壊試験法」とビッカース圧子の押し込みにより材料に亀裂を発生させる「圧子圧入法」(IF法)があります。本紹介事例ではナノインデンターを用いたIF法による破壊靱性試験について紹介します。

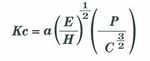

ビッカース圧子を使用するIF法では破壊靱性値(Kc)を以下のように定義しています。

....式(1)

....式(1)

α: 0.018

E : JIS R1602によるヤング率

(曲げ試験、又は超音波パルス法試験、単位はPa)

H : ビッカース硬さ (ただし、単位はPa)

P : 押込み荷重 (単位はN)

C : クラック長さの平均の半分 (単位はm)

このIF法の定義どおりに試験を行う場合、以下の点で試験が煩雑になります。

- 硬さとヤング率は別々の装置で評価する。

- ヤング率の測定用には、試料を規定のサイズにカットする必要がある。

- クラック長の計測に別の装置を必要とする可能性がある。

又、この方法は本来、機械部品、構造材料などの高強度材向けに規定されており、薄膜や微小部位の評価には対応していません。ナノインデンターを利用したIF法の場合、以下のような利点があります。

- 1台の装置で硬度とヤング率が同時に測定可能。

- オプション機能を利用すればクラック長の計測も1台の装置で可能。

- 異なる寸法の試料を直接比較することが可能

- より低荷重が制御できる為、薄膜の評価が可能。

そこで、ナノインデンターを使用して溶融石英に対するIF法による破壊靱性試験を実施しました。圧子は、ビッカース圧子より低荷重でクラックを発生できるキューブコーナー圧子を使用しました。硬度・ヤング率は共にナノインデンターで予め測定しました(ISO14577法)。式(1)のαの値は0.0319を使用して破壊靱性値を計算し文献値との比較を行いました。αの値と破壊靱性値の値は共に参考文献[1]を使用。

溶融石英に対するIF法の試験結果

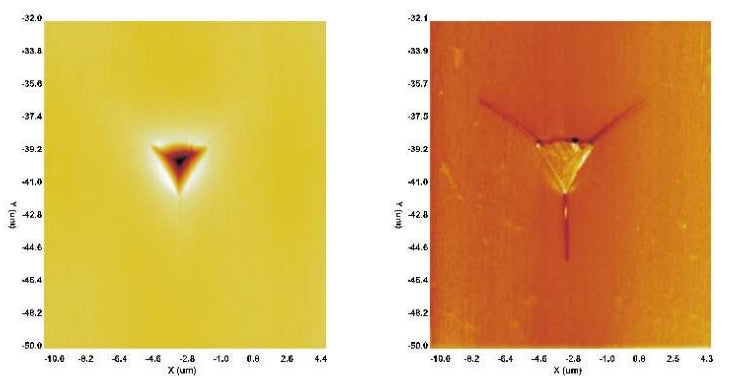

溶融石英に対して、キューブコーナー圧子を使い、50mN(約5gf)の印加荷重で、押込み試験を実施しました。押込み試験後、ナノインデンターのオプション機能を用いて押込み位置周辺の観察を行いました。このオプション機能では凹凸情報と同時に表面の剛性イメージングが可能です。剛性は圧子の接触面積に影響を受けるため、クラックをより明確に可視化できます。イメージングの結果を以下に示します。

形状像 剛性像

形状像でもクラックの確認は可能ですが、剛性像では明瞭にクラックを確認することができました。3本のクラックの平均は3.8μm、硬度とヤング率はそれぞれ9.5GPaと73GPaでした。これらの数値を使用して計算した破壊靱性値は0.6でした。比較に使用した文献値は0.58でした。試験結果は文献値と非常に近い値でした。

クラック発生荷重は?

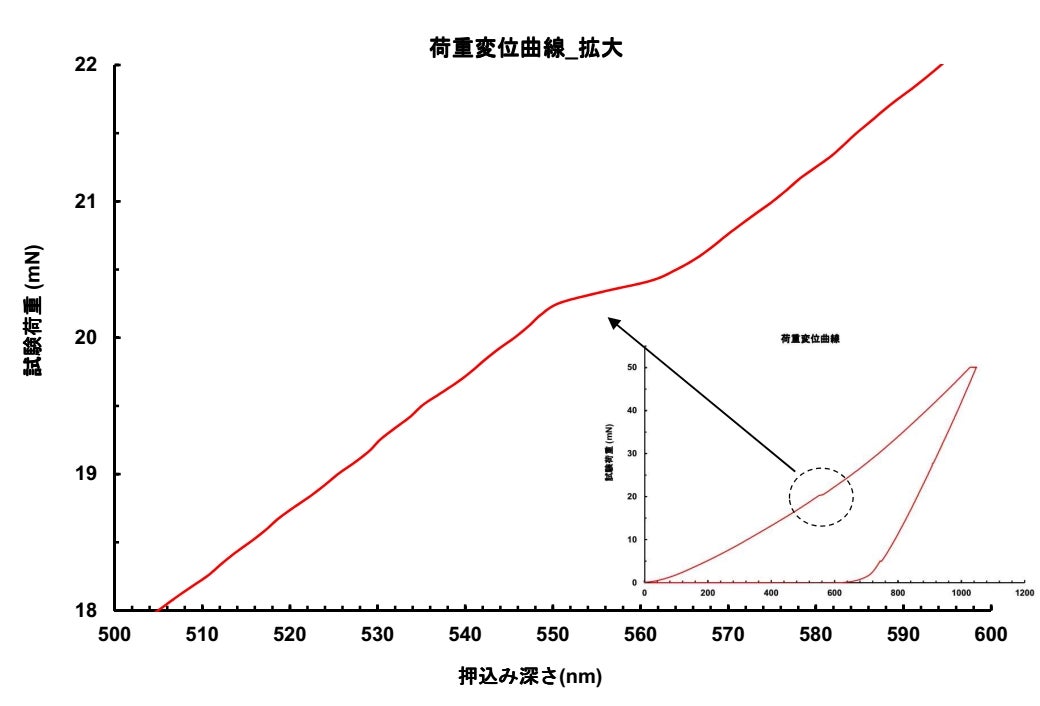

試験後の表面観察によりクラックが確認できることは判りました。それではクラックが発生した荷重は、いくつなのでしょうか?IF法では設定荷重で押込み試験を実施した後、試料表面を観察することでクラックを確認します。その為、クラック発生の有無は確認できますが、クラックの発生荷重までは判りません。そこで、以下にクラック発生荷重を推定する方法について考察します。まず、クラック発生用の押込み試験で得られた荷重変位曲線を解析します。

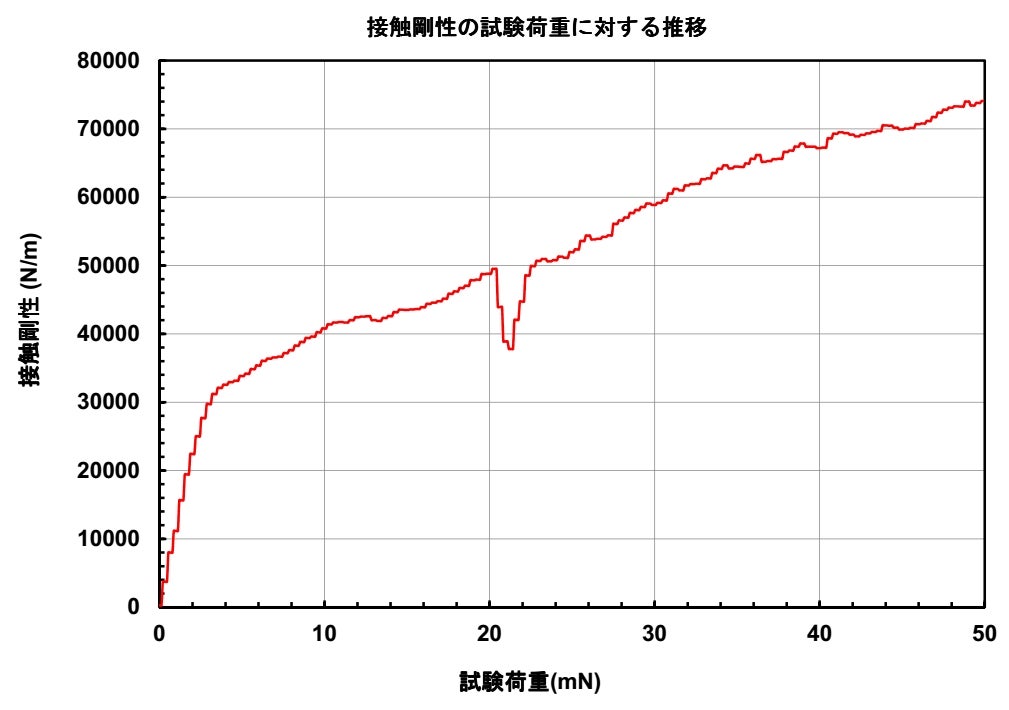

荷重変位曲線にはわずかに屈曲が見られます。この屈曲部ではクラックにより変位(押込み深さ)が増大した可能性が考えられます。しかし、屈曲はわずかであり、明瞭ではありませんでした。そこで、次に接触剛性の推移を試験荷重に対してプロットしてみます。

試験荷重の増加に伴い圧子が試料から受ける抵抗も増大するため、接触剛性は増大します。しかし、この試験結果では接触剛性が急激に低下する荷重が存在します。この急激な低下は、圧子が試料に与えるストレスが何らかの原因で開放されたことを示しています。今回の試験では、試料にクラックが発生すること(破壊)により、圧子が試料に与えたストレスが開放され、接触剛性が急激に低下したと考えられます。

接触剛性の推移をグラフ化することで、表面観察を行うことなく、クラックの発生と、その発生荷重を評価できる事が判りました。

まとめ

ナノインデンターで破壊靱性値が求められることがわかりました。ナノインデンターでは薄膜の破壊靱性値が求められる可能性があり、異なる寸法の試料でも直接比較することが可能です。又、1台で硬度・ヤング率だけでなく表面観察も可能になる利点があります。更に、接触剛性をモニターする事でクラックの発生荷重を評価できることが判りました。

関連製品

参考文献

[1] Pharr, G.M., Harding, D.S., and Oliver, W.C., (1993)

Measurement of fracture toughness in thin films and small volumes using nanoindentation

methods, Mechanical Properties and Deformation Behavior of Materials Having Ultra-Fine

Microstructures, 449-461.