スピーカ計測・評価技術 / 第5回

ビリつき音(Rub&Buzz)

スピーカより発生するひずみは、その発生原因毎にいくつかの種類があります。主に、定常的に発生する線形ひずみ、スピーカの駆動状態によって発生する非線形ひずみ、そして、接触や異物によって発生する非定常ひずみ=Rub&Buzz(以下、ビリつき音)に分類されます。中でも、ビリつき音はその性質上、非常に耳に付きやすく、製品の品質に大きな影響を与えます。

その発生原因は、設計に起因するものだけでなく、生産時の不具合(接着不良や異物混入など)が挙げられます。多くの場合、出荷前の検査で検出できますが、人の耳では感知できない程度の小さなビリつき音は、検出されずに市場に出荷されます。この小さなビリつき音は潜在的に不具合の原因となり、やがて不良としてフィードバックされることもあります。そのため、精度の高い検知を行うことが、製品の信頼性を向上させることに繋がるのです。

今回は、この非定常ひずみについて解説していきます。また、その応用として、車両スピーカによって生じる車室内のビリつき音評価方法についても紹介いたします。

ビリつき音(Rub&Buzz)とは

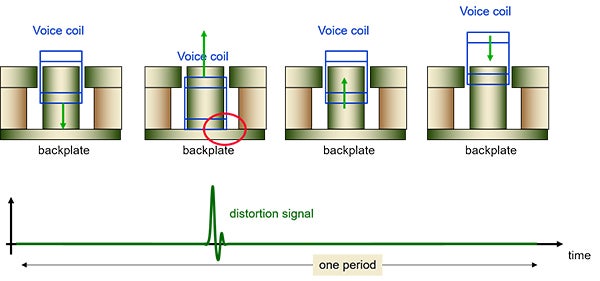

スピーカユニットから発生するビリつき音は主に、底打ち、部品同士の擦れ、異物、意図しない小さな穴が原因で発生します。以下は底打ち(ボトミング)の例です。

ボイスコイルの変位に対して、スピーカユニット内部のクリアランスが十分にとられていない場合、ボイスコイルがスピーカ内部のプレートに接触し、印加信号に同期した接触音(インパルス音)を発生させます。

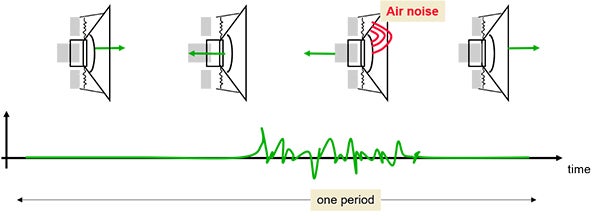

また、以下は、小さな隙間や穴が原因で発生する乱流ノイズ(エアリーク)の例です。

ユニットにおいては接着不良や損傷によって発生する隙間や穴を、ダイヤフラムが動くことによって発生する空気の流れが乱流となり、異音を発生させます。こちらも印加信号に同期して発生しますが、上図のようにランダム波に近い波形、音となります。スピーカユニット単体のみに発生する現象ではなく、製品として組み立てられた後も、締結不良などにより生じる小さな穴からエアリークが発生しますので、注意が必要です。

これらの現象はカーオーディオ(車両室内)でも生じえます。音響加振によるインパネの振動が部品同士もしくはハーネスの接触音を発生させる可能性があります、また、インパネの隙間からエアリークが発生する可能性もあります。

これらは定常的ではない、間欠的な現象な上に、人間の聴感特性上、非常に耳につきやすい音の特性を持っています。そのため、市場クレームに繋がりやすく、製品が市場に流通する前に、その潜在的欠陥をとらえることが重要です。しかし、ビリつき音の発生は、予測やモデル化が難しく、実際に測定して検出するしかありません。ビリつき音を発生させる根本原因は、設計段階よりも生産段階での不具合や欠陥が起因することが多いため、潜在的な欠陥を抱え、市場クレームを発生させる恐れのある製品を市場に出さないためにも、生産最終段階での検査が特に重要となります。

ビリつき音の測定方法

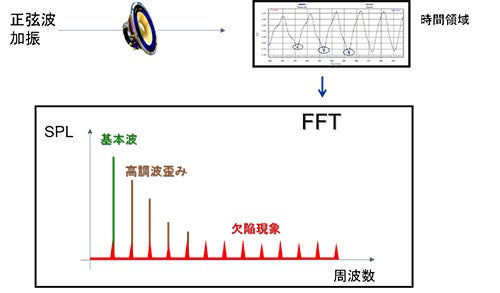

ビリつき音はスピーカの振動に同期して発生します。よって、基本的にはサインスイープをスピーカに印加することで、ビリつき音を発生させることができます。

上図は、ある周波数を印加し、マイクロフォンで取得した音圧波形をFFT分析したスペクトルです。まず、サイン波による基本波の周波数に加え、スピーカ自身が持つ高調波ひずみ(通常、2次~5次程度)によるピークが支配的となります。もし、ビリつき音を発生させるような欠陥があった場合、音圧レベルは低いですが、高次にわたり、ピークが発生します。周波数毎にこの高次成分を抽出し、解析をすることで、ビリつき音のみを効果的に抽出できます。以下のグラフをご覧ください。

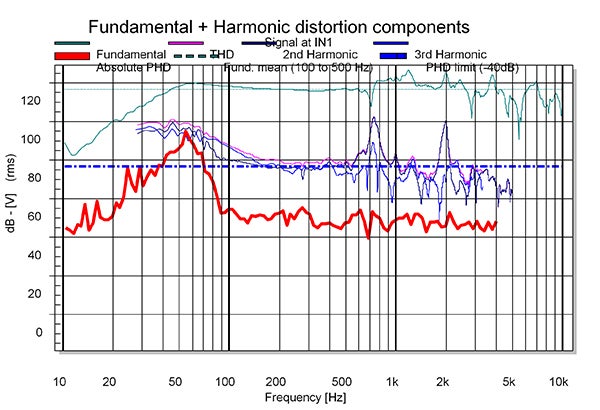

横軸を周波数、縦軸を音圧として、赤線がビリつき音の大きさを表しています。この例ですと、50Hzを印加した時に、ビリつき音が大きく発生している、ということになります。

従来ですと、検査担当者が検査専用の音源を用いて、ビリつき音の発生を確認する、といった手法が広く用いられてきました。しかしこの方法の場合、比較的大きな音量環境下に検査担当者はさらされますので、休憩が必要となる上に、疲労による検査精度の低下を招き、欠陥を見落としてしまう可能性もあります。 一方、本記事で紹介している検査方法であれば、1秒程度のスイープ時間で、しかも、どの周波数でビリつき音が発生しているのか、定量的に評価することができます。また、人間の聴感に比べ、非常に小さなビリつき音=潜在的な不具合に対しても高感度、高精度です。

車両におけるビリつき音の評価

車載スピーカを車両に搭載した状態でも、前記の検査手法を用いることができます。車室内の異音は主に、路面=タイヤ、エンジン、スピーカなどの振動により、内装部品が励起されて発生します。本手法ではスピーカが起振源となるような異音、例えば、スピーカの振動によってインパネが励起されたり、スピーカによる音響加振によってパネルが励起されたりして発生するような異音について、高精度・高感度で検出できます。

車両ヘッドユニットのAUXもしくはBluetoothやUSBを経由して、車載スピーカに試験信号を印加します。その音を、車室内に設置したマイクで取得し、解析を行います。

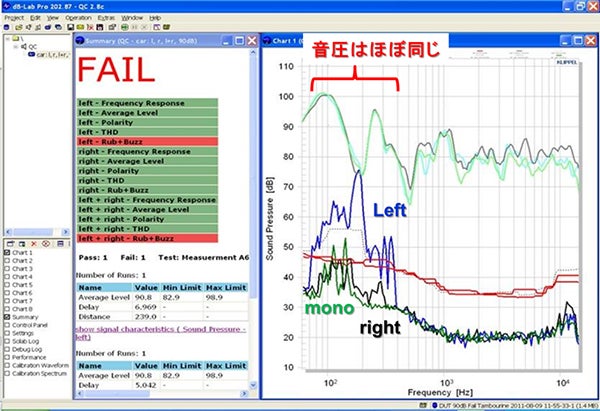

上記の測定例では、左右のスピーカに別々に試験信号を印加した時と左右を同時に印加した時の音圧の解析結果を示しています。この車両では、左側のドアに欠陥があり、ビリつき音を発生させます。Left(図中青線)をご覧いただきますと、110Hz付近でビリつき音を表す指標が大きくなっています。一方、Right(図中黒線)においてはビリつき音が検出されていません。

このように、各CHに試験信号を加えることで、車室内のどこに問題があるのかを明確にできます。また、グラフ一番上部にあるのが音圧の周波数特性(f特)ですが、ここで注目いただきたいのが、左右の音圧はほぼ一致しており、音圧を比較しただけでは、ビリつき音を検出できない点です。ビリつき音だけを検出し、定量化できるため、生産ライン上で合否判断をさせることもできます。

上図では左側のビリつき音が閾値を超えたため、FAIL(不合格)と判断しています。これによって潜在的な不具合を持った車両を市場に出さなくてすみますし、また、設計者が根本原因の調査をする際、110Hzのみを印加してビリつき音を発生させ、発生箇所の探査にも活用できます。

次回は、スピーカ性能のシミュレーション技術と聴感試験の手法について、ご紹介いたします。

- 第6回 スピーカ特性シミュレーションとモデルベース聴感試験

- 第5回 ビリつき音(Rub&Buzz)

- 第4回 スピーカから発生するひずみ

- 第3回 大信号時のスピーカ特性

- 第2回 スピーカの表面振動と音の伝播

- 第1回 スピーカユニットの性能評価:TSパラメータ