状態監視にはなぜ「振動計測」が最適なのか?

お役立ち情報

昨今、私たちの生活は大きな転換期を迎えています。リモートワークや在宅勤務が働き方の一つとして社会に広く浸透し、技術の発展により様々なモノがインターネットに接続されるようになりました。状態監視市場でも、ワイヤレスセンサやIO-Linkなどのデジタル出力センサ、エッジコンピューティング機能を備えたデバイスなど、新しい技術の採用が進んでいます。

しかし、モーターやポンプといった回転機械設備をモニタリングするセンシング技術など、設備の健全性に関わる点検・評価においては、従来通り、振動計測が多くの現場で用いられています。

ではなぜ、振動計測が多く用いられるのでしょうか。

P-F曲線について

設備の主な故障原因として、モーターは軸受損傷やコイル劣化など、ポンプは軸受や羽の損傷、キャビテーション、エアの混入などが挙げられます。その中でも、回転機械要素部品の損傷部位としては、軸受損傷が全体の30%と大きな割合を占めていると言われています。その他には、軸のアンバランスやミスアライメントによる破損、構造物の共振やがたつきによる破損などもあります。これらの損傷をいかに早期に発見し対処していくかが設備の安定稼働を実現する上では求められています。

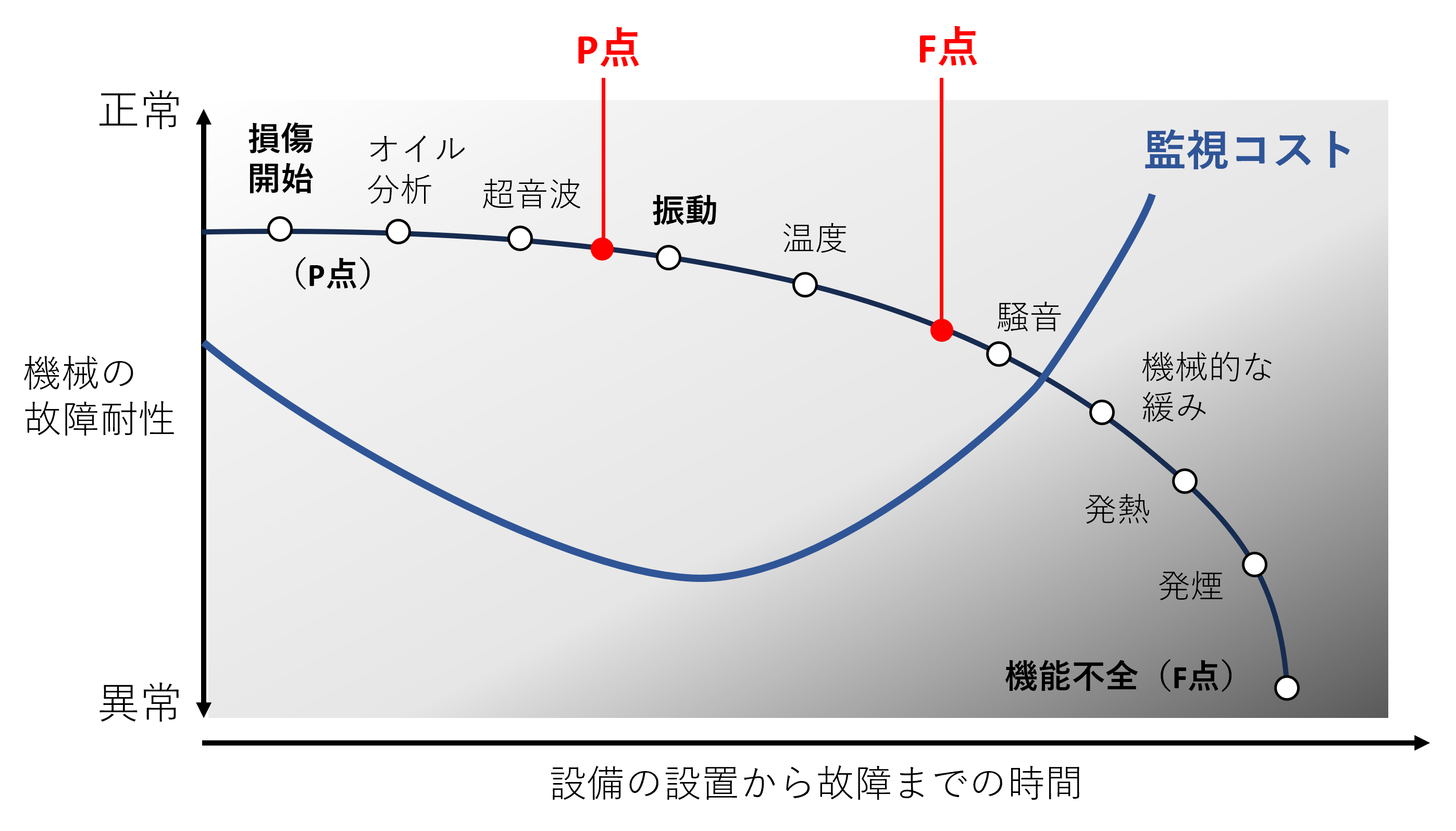

以下の図は、損傷を見つける手段とその検知可能なタイミングを記した「P-F曲線」と呼ばれるグラフです。

このグラフは、横軸に設備の経過年数を、縦軸に設備の状態をとり、設備が経年劣化していく過程で、異常を検知できる手段とそのタイミングを表しています。損傷開始後、オイル分析が最も早く設備の異常を検知できると言われており、発熱し始めるころには、すでに設備は末期状態にあることが示されています。

「P-F曲線」とは、異常を検知できる点(P点)と機能停止に陥る点(F点)を結んだ曲線のことを指します。P点をなるべく右側、つまりなるべく早く異常を検知することができれば、機能不全に陥るまでの時間を多くとることができ、対処する時間的余裕が生まれます。

振動計測が一般的に多く選ばれる理由

「P-F曲線」を見ると、振動による検知は、オイル分析、超音波に次いで3番目に早く故障を検知できると示されています。では、オイル分析や超音波ではなく、振動計測が一般的に多く選ばれる理由はなぜなのでしょう。その理由は、振動計測が潜在的な故障の検知に有効で、かつ、低コストで実現できる最もバランスの取れた検知手法だからです。

オイル分析は、最も早期に異常を検知できる手法ですが、オイルをサンプリングする必要があること、および、オイルを使っていない部位の故障を検知できない点がデメリットとして挙げられます。

AEセンサ(超音波)は、材料の初期破壊によって引き起こされる弾性波を検知できることが知られており、回転機械の状態監視に利用する試みもありますが、感度が良すぎるためにノイズを多く拾ってしまうこと、および、故障部位の特定ができないといったデメリットがあります。

振動センサは、AEセンサのような超音波領域ほどではないものの、周波数範囲として10kHz~20kHzまでカバーしているため、故障の初期段階での機械的接触による高周波の振動を捉えることができるうえ、設置も容易で繰り返し取り外しができ、かつ、安価という特長があります。

また、計測した信号をFFT解析することで、故障部位の特定も可能です。例えば、軸受損傷による故障では、潤滑不良や潤滑剤の劣化、異物混入によって軸受の内輪や外輪に損傷が発生することが原因として挙げられます。FFT解析を用いて詳細を確認すると、軸受の損傷は周波数が数kHz付近に現れ、アンバランスやミスアライメント、がたつきなどは1kHz以下の低周波に現れるという違いが出るため、FFT結果から故障部位の特定をすることができるのです。

以上の理由から、振動計測は、回転機械の故障を検知する方法として、最もバランスが良い方法と言えます。