【 コラム / 株式会社東陽テクニカ 三分一 拓実 】安全なEV時代を迎えるために~バッテリ評価の観点から~

安全なEV時代を迎えるために~バッテリ評価の観点から~

環境にやさしく、静かで乗り心地が良い ー いいことずくめのようなEV(電気自動車)。そのEVの駆動を支えているのはバッテリとモーターです。安心してEVに乗るためには、バッテリの安全性を確保しなくてはなりません。EV用車載バッテリを安全にかつ効率的に評価するためにどんな試験を行う必要があるのでしょうか?

目次

- Chapter1:なじみのあったおもちゃからEVへ

- Chapter2:過酷な環境で使われるEV車載バッテリ

- Chapter3:安全なバッテリ研究開発のために

- Chapter4:これからのEV車載バッテリ評価に必要なこと

- Chapter5:バッテリ試験を安全に効率よく行うために

- Chapter6:まとめ

Chapter1:なじみのあったおもちゃからEVへ

子供の頃もしくは大人になった今でも、ラジコンや電動プラモデルに夢中になった経験がある人は少なくないのではないでしょうか。そんな親しみがあるのは、単3電池2本とモータで走る1/32スケールの電動のクルマですが、今となっては人が運転する乗り物、電気自動車(EV)が街中で走るようになりました。おもちゃのクルマも乗用車としてのEVも、支えている技術は電池とモータです。

ラジコンを長い時間ずっと走らせていると、電池が熱くなったり走るスピードが遅くなったりしたという経験はありませんか?そんな時、大体電池を交換してしまえば元通りになりましたが、EVとなるとそうはいきません。なぜなら、積んでいる電池の数がラジコンのそれよりも桁違いに多く、大きく、重いので、簡単には取り外せないからです。

今回は、そんなEV用バッテリの研究開発に必要な技術についてお話しします。

図1:電気自動車(EV)の内部構造イメージ

Chapter2:過酷な環境で使われるEV車載バッテリ

そもそもガソリン車とEVの違いは何でしょうか?駆動エネルギーとしてガソリン車はガソリンを積んでいるのに対して、EVは取り扱いが繊細なリチウムイオンバッテリを積んでいるということです。

リチウムイオンバッテリは一つ一つ個体差があり、使用温度や劣化しやすさの違いから、微妙な電圧差を生みます。そのような状態でバッテリの充放電をすると、その個体差から過充電・過放電が起こり、最悪の場合発火や破裂することもあります。特に、EVは高エネルギー密度を誇るリチウムイオンバッテリを何重にも直列に積み重ねており、ショートしたときは信じられないほどの電流が流れて発熱や発火を引き起こす可能性があります。さらに、EV車体内部での使用状況や使用環境は過酷で、雪国から南国まで、つまり-40℃から+80℃までの車内環境温度を想定しなければなりませんし、アクセルを踏むとバッテリを消費して、ブレーキを踏んだりアクセルを離したりするとモータのエネルギーをバッテリに充電する仕組みのため、複雑に充放電を繰り返します。

このような過酷な条件でリチウムイオンバッテリパックを使うためには、使用温度環境を整えて、各セルの電圧・温度を正確かつ安全にモニタしてバッテリの特性を正確に把握する必要があります。

Chapter3:安全なバッテリ研究開発のために

EV車載バッテリパックやモジュールの試験をするときには、前述した温度管理と感電に気を付けなくてはなりません。温度管理には恒温槽などを使用し、感電防止のためには温度測定センサや電圧測定センサを絶縁する必要があります。さて、具体的にどのようにしてそれらの対策をするか当社のソリューションを紹介しながら少しお話しします。

温度管理時の課題と対策について

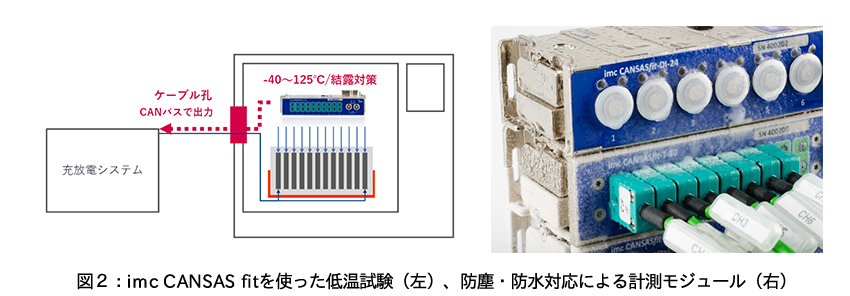

恒温槽の中にバッテリを入れて温度を管理する際に、どうしても充放電用の電流ケーブルや各セルの電圧測定ケーブル、温度測定ケーブルを恒温槽の外から取り廻す必要が出てきます。それは、恒温槽の壁面に孔を空ければ解決するのですが、どうしても外気と恒温槽内部に空気の出入りができてしまいます。計測したいセル数が多ければ多いほど取り廻すケーブルの数が増えてしまい、ケーブル孔が大きくなってしまいます。一見、何の問題もないように思えますが、低温での試験においては恒温槽内に結露を生じてしまい、バッテリがショートする可能性があり危険です。

そこで、恒温槽の中に耐環境性の高い電圧測定・温度測定モジュールを入れて、ケーブル孔を最小限に抑える方法があります。imc社のimc CANSAS fit計測モジュールは、手のひらサイズなので恒温槽内部にも設置でき、防塵・防水(IP65級)が施してあるため結露しても問題なく使えます。

図2:imc CANSAS fitを使った低温試験(左)、防塵・防水対応による計測モジュール(右)

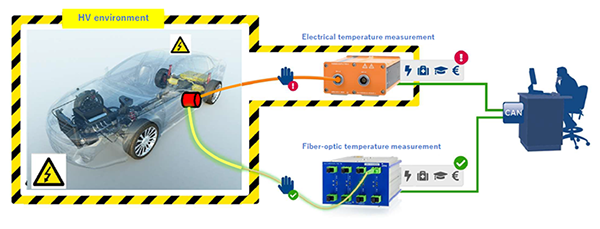

感電防止のためにできること

EV車載バッテリは300V~400Vの高い電圧を持っており、扱い方を間違えるとショートによる発熱・発火や感電の危険があります。リチウムイオンバッテリパックのセル一つ一つの温度・電圧を測る際、バッテリとセンサの間に絶縁テープを貼って安全対策を行いますが、予期せず絶縁テープがはがれてしまったり、センサが高電場箇所に接触したりすると非常に危険です。

図3:車載バッテリの各セル電圧・温度測定時の安全性

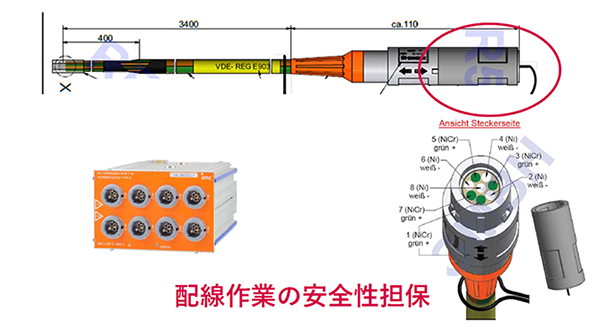

imc CANSAS-HCI8【高絶縁温度計測モジュール】

imc CANSAS-HCI8高絶縁温度計測モジュールは800Vまでの耐電圧があり、EV車載用バッテリの電圧・温度計測に最適です。コネクタ部分も絶縁のプラスチックとなっているので、計測モジュールとセンサケーブルの付け外し時も感電することなく安全に取り扱えます。

図4:imc CANSAS-HCI8 高絶縁温度計測モジュール

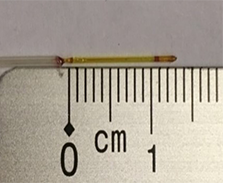

imc CANSAS-FBG-T8【光ファイバー温度計測モジュール】※新製品(2018年11月より国内販売開始)

また、このセンサは、もともとEV車載モータの温度を測るために海外の自動車メーカーに採用されている実績があり、磁場等の影響を受けにくくノイズに強い温度センサです。

図5:光ファイバー絶縁センサ先端

図5:光ファイバー絶縁センサ先端

Chapter4:これからのEV車載バッテリ評価に必要なこと

EVの車載バッテリは300V~400Vだけでなく、将来的には800Vやそれ以上の高電圧化が噂されております。例えば、2019年から2020年ごろにポルシェが800Vのバッテリを積んだEV「ミッションE」をリリースする予定ですし、EVの急速充電器も直流1,000V/350A(350kW)規格のモデルが製造されています。これらの背景をもとに、近い将来、より電圧の高いEVが市場に出回ることが予想されます。 EV車載バッテリを高電圧化すれば、車内で消費する電流が減りロスが減るため、電力の効率が良くなること、航続距離が延びることが期待されています。

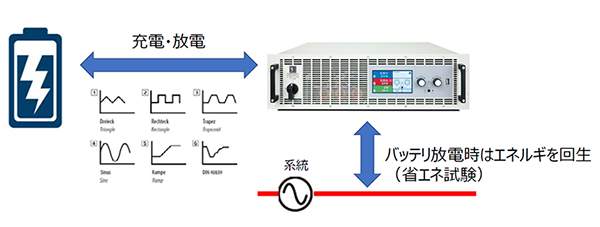

EA社製の回生式双方向直流電源PSB9000シリーズには、現在主流のEV車載バッテリ(300~400V)に対応した500V出力モデルや、将来のEVの高電圧化(800V~1,000V以上)に対応可能な1,500V出力モデルがあります。PSB9000シリーズは、1台でバッテリの充放電が可能(従来のバッテリ充放電では、直流電源と直流電子負荷器が必要)で、バッテリ放電時の電気エネルギーを系統に回生することができます(従来は、電気エネルギーを熱で放熱していた)。エネルギーを再利用する、環境にやさしい試験を行うことができると言えます。

図6:EA社 回生式双方向直流電源「PSB9000シリーズ」の充放電のしくみ

Chapter5:バッテリ試験を安全に効率よく行うために

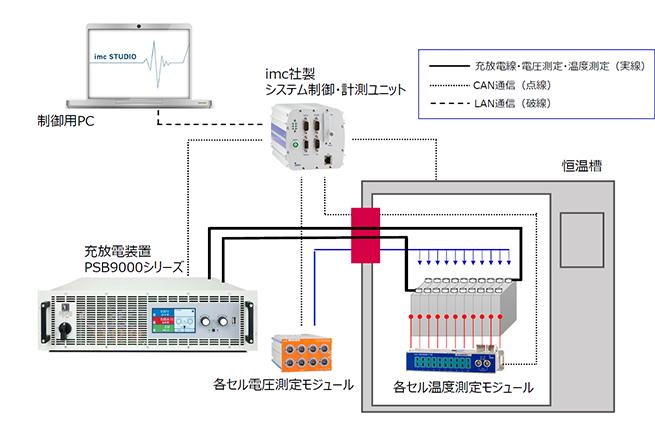

バッテリ試験を行うためには、上述の通り、恒温槽やセンサ・充放電器が必要です。実際に効率よくバッテリ試験をするには、これらの専用機器に加えていくつかの周辺機器を組み合わせる必要があります。その際に、システム制御/計測ユニットが一つあるだけで試験の効率化を図ることが可能になります。その一例として、imc社製品とEA社製品を組み合わせたシステムを構築することが可能です。下図は、本システムの概略図です。

図6:EA社 回生式双方向直流電源「PSB9000シリーズ」の充放電のしくみ

Chapter6:まとめ

社会のニーズによって、必要な技術は日々変化します。ガソリン車からEVへの過渡期である今、当社はEV車載バッテリの試験に対して課題・問題点を見つけ、それに対する技術を考え、ソリューションを提案いたします。

お問い合わせ

株式会社東陽テクニカ 理化学計測部