電力回生式直流電子負荷の2つのメリット

電力回生式直流電子負荷装置の2つのメリット

~熱対策とランニングコストの削減~

(1)はじめに

昨今のEモビリティ(電気自動車など)の普及や再生可能エネルギーの活用において、電装品の製品開発は活況を迎えています。これらの製品開発や品質保証、出荷検査において、その検証に欠かせない設備の1つが電子負荷装置です。しかし、従来の電子負荷装置には開発者および経営者を悩ませる2つの問題がありました。本記事では、その問題を解決するソリューションとして電力回生式直流電子負荷とその利用例についてご紹介します。

(2)従来型の電子負荷装置の2つの問題点

発熱の問題

従来の電子負荷装置では、掃引した電力を内部抵抗により熱に変換しています。そのため、ヒーターを使用しているのと同じ状態になり、その熱を冷やすために冷房をガンガンに効かせ、扇風機で空気循環をしています。しかし、この状態では温度コントロールが難しく、室温で上がり電子負荷装置が本来の性能を発揮できないことがあります。電子負荷装置は周囲温度により性能が異なるため、周囲温度には最新の注意が必要なのです。最悪の場合、室内が上昇しすぎると電子負荷装置だけでなく、周辺機器も過昇温保護でシャットダウンしてしまう可能性があります。また、テストエンジニアの士気が低下します。

(「夏場は試験したくない」というお話はよく伺います)

ランニングコストの問題

前述の通り、従来の電子負荷装置は掃引した電力を熱消費するため、テスト対象機器の入力側で使用した電力はすべて消費されます。特に電力が大きい機器を試験する場合には大量の電力が必要となり、その分が電気代=ランニングコストとして跳ね返ってきます。車載電装品などの長時間試験が必要な製品であれば、そのコストも莫大です。また、再生可能エネルギーを利用するための“エコ”な製品を開発するために、その製品試験で大量の電気を使用するという矛盾にも悩まされてきました。

(3)ソリューション:電力回生式直流電子負荷装置

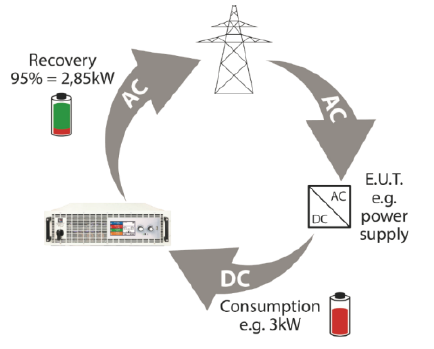

これらを解決するソリューションとして、東陽テクニカではドイツEA Elektro-Automatik社の電力回生式直流電子負荷装置ELRシリーズをご提案しております。掃引した電力を熱に変換するのではなく、内蔵インバータでDCからACに変換し、再利用できるようにして電力系統に戻します。ELRシリーズは電力回生効率が最大95%という非常に高い効率のため、図のように例えば3kWのDC電力を掃引した場合、最大2.85kWをAC側に回生します。この回生電力は試験対象機器の入力側の電力として再利用できるため、試験に必要な電力が大幅に削減できます。従って、電力回生式の電子負荷は発熱を抑え、ランニングコストも抑えることができる理想的なソリューションです。

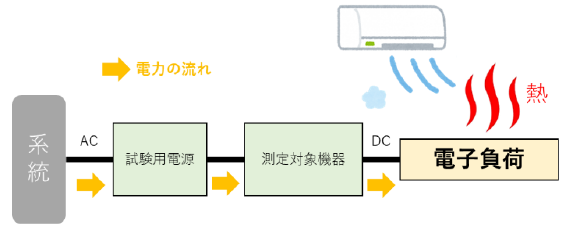

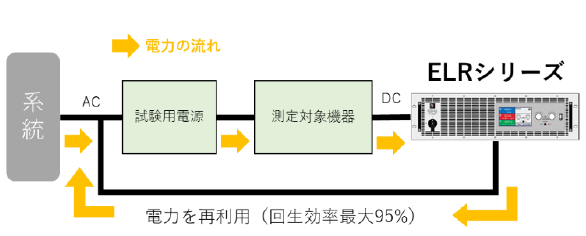

従来の直流電子負荷装置

電力回生式直流電子負荷装置

従来の直流電子負荷と電力回生式直流電子負荷装置の違い

(4)ランニングコスト(電気代)はどの程度削減できるのか?

それでは、従来の直流電子負荷装置を使用する場合に比べ、電力回生式直流電子負荷装置を利用する場合、どの程度電気代が削減できるのかを1つの例と用いて計算してみましょう。

計算例:10kWのDC/DCコンバータの試験

条件:試験用電源とDC/DCコンバータの効率は無視する(100%とする)

電力回生式直流電子負荷装置の電力回生効率は95%とする

最大電力の10kWで1日8時間、月20営業日として1年間使用する

電力会社より購入する電力は15円/kWHとする(法人契約:高圧 に近い金額)

使用する冷房機器の効率は500%とする(5kWの発熱を冷やすために必要な電力が1kW)

従来の電子負荷でかかる1年間の電気代

15円/kWh×(10kW + 2kW)×(8時間×20日×12ヶ月)= 345,600円

電力回生式直流電子負荷でかかる1年間の電気代

15円/kWh×(0.5kW + 0.1kW)×(8時間×20日×12ヶ月) = 17,280円

従って、1年間の電気代の差額は、328,320円となります。

(5)利用例

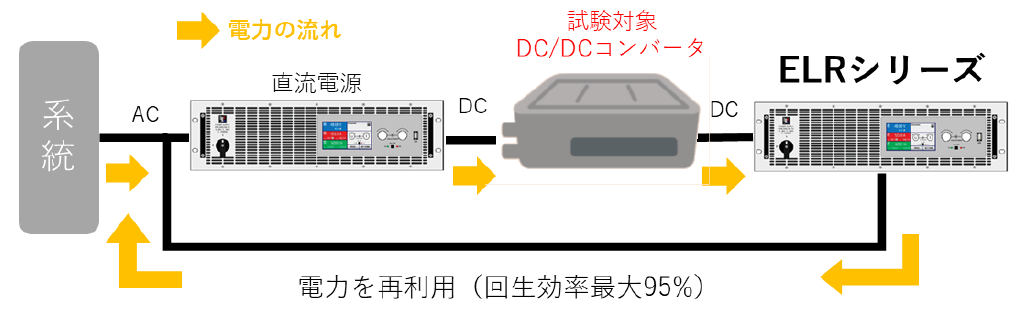

DC/DCコンバータの評価

※掃引した電力を試験用直流電源の入力側に回生し、再利用します

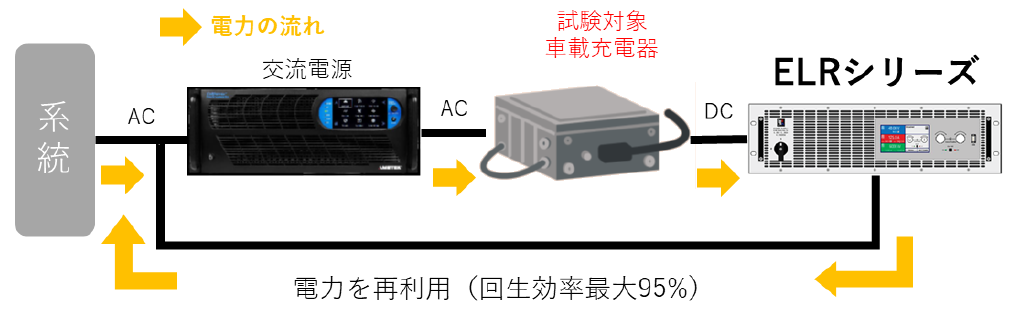

車載充電器の評価

※掃引した電力を試験用交流電源の入力側に回生し、再利用します

関連製品

参考資料

お問い合わせ先

株式会社東陽テクニカ 理化学計測部