【 コラム / 東京工業大学 菅野 了次氏 】全固体電池研究の最前線

全固体電池研究の最前線

*東陽テクニカルマガジン 【第28号】2019.7より掲載

菅野教授と当社開発の高周波インピーダンス測定システム

電気自動車(EV)普及の鍵として注目を集める全固体電池。ポストリチウムイオン電池として出力特性、エネルギー密度などの性能面に加えて、急速充電、安全性、作動温度を改善できる究極の蓄電デバイスとして実用化に大きな期待が寄せられています。現在、世界各国で研究が盛んに行われ、2035年には2兆円を超える市場規模とも言われています。その全固体電池研究の最先端を走る東京工業大学 菅野教授が語る全固体電池の研究開発の現状とその未来とは。

目次

全固体電池について

——:全固体電池とはどのような電池なのか教えていただけますか。

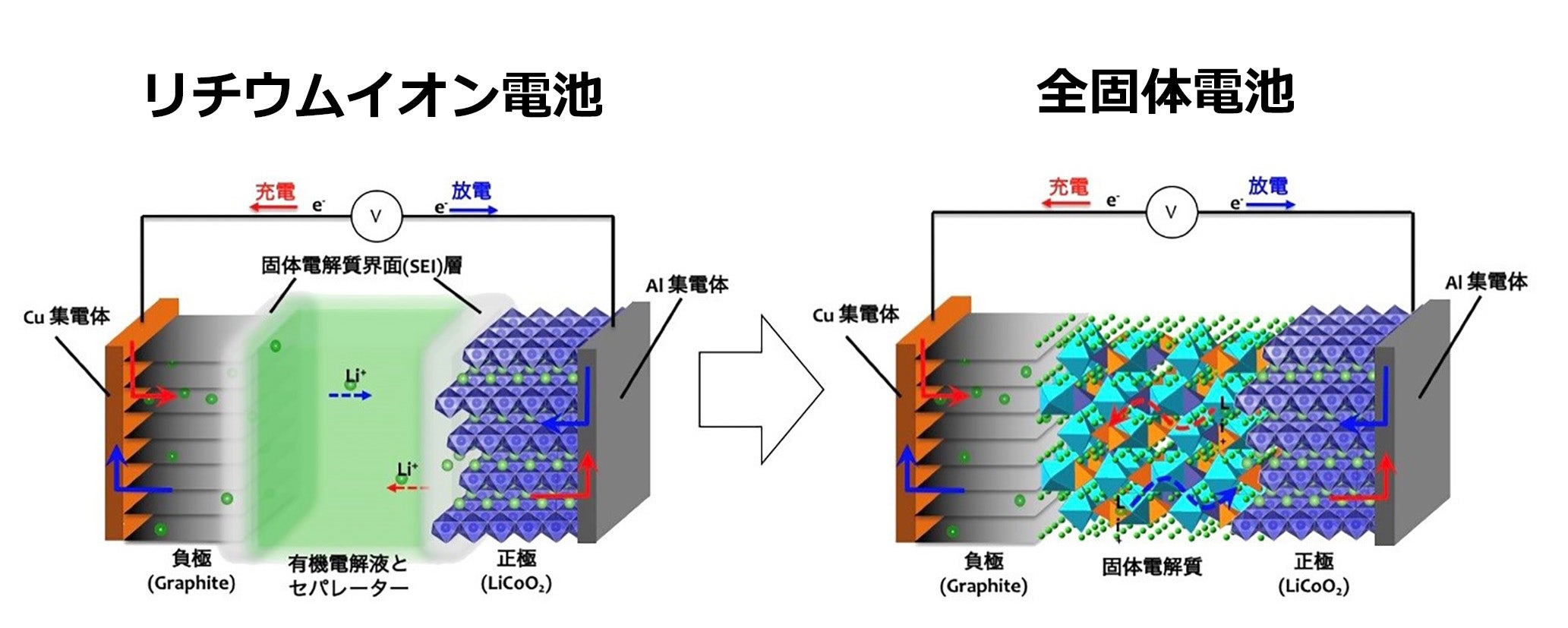

全固体電池というのは名前の通り、部材全てが固体で構成される電池です。蓄電池は例外を除いて正極と負極が固体で、正極と負極の間の電解質が液体という構成で、それをケースで包み一つの電池になっています。その液体の電解質を固体に置き換えると、構成部材の全てが固体になります。これが全固体電池です。

——:電解質を液体から固体にすると、どのようなメリットがあるのでしょうか。

液体を固体にすることにより電池を積層でき、エネルギー密度を高くすることができます。従来の液体の電解質では積層しようとした場合に液が染み込んでしまい電位を上げることができません。従って、液体の電解質では一つ一つ電池をケースに封じ込めてそれらを直列につなぐ必要があります。しかし、それではケースの体積と重量がかさみます。全固体電池はこれらのケースが不要となり、液体の電解質に比べてコンパクトになり、エネルギー密度を高くすることができます。

図1:リチウムイオン電池と全固体電池の違い(東京工業大学提供)

——:他にもメリットはあるのでしょうか。

液体を封じ込める必要がないので液漏れがなくなり、信頼性の向上が期待できます。液体の電解質は内部短絡して漏れた場合、液体が蒸発することで安全性に課題があると言われています。そういう課題が少なくなるという期待があります。

——:全固体電池には、どのような種類がありますか。

大きくバルク型と薄膜型の2種類に分類されます。バルク型は、粉体を組み合わせ、ある程度のかさがある電池に仕上げることになります。薄膜型は、主に真空プロセスを使って薄膜で電極を作り、電極上に薄膜で電解質を積み上げて、その上にもう一方の電極を薄膜で作ります。薄膜型は、ミクロンレベル以下の非常に小さなサイズの全固体電池になります。

——:材料の違いはありますか。

はい。バルク型と薄膜型どちらも材料によってさらに分類することができます。バルク型は、電解質の材料として酸化物タイプと硫化物タイプの2種類があります。薄膜型は、酸化物タイプになります。硫化物と酸化物の電解質を比べると、硫化物タイプの方が抵抗が低いため、バルク型は硫化物タイプを使用するメリットがあります。薄膜型は酸化物の電解質を、まさに薄い膜にして積み上げて電池に作り上げるので、酸化物タイプは抵抗が少々高いのですが、薄膜で抵抗を低くすれば使用できると考えています。

——:全固体電池のメリットをお聞きしましたが、デメリットや課題はありますか。

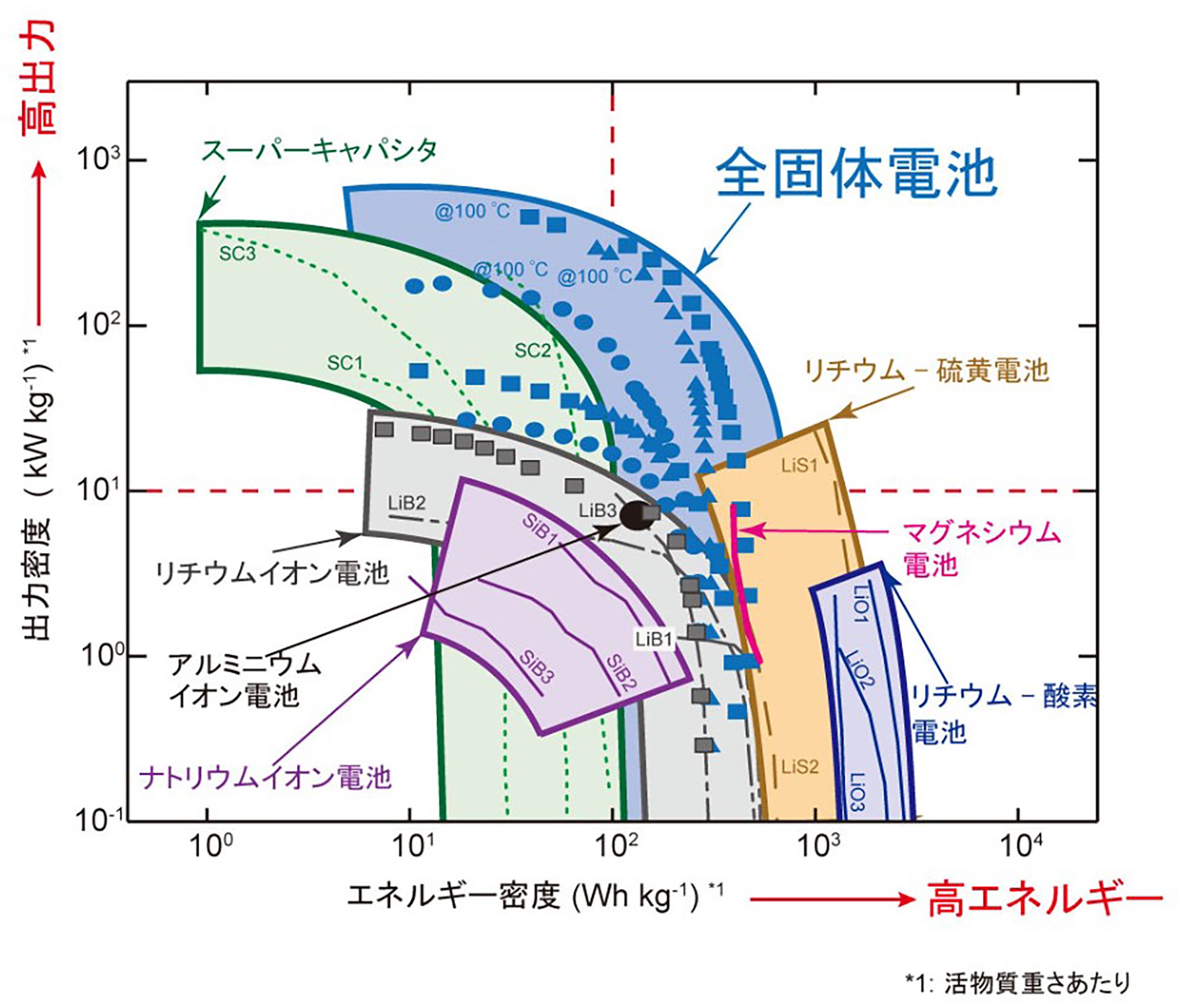

実用化できていないので課題は山積みです。バルク型と薄膜型、電解質が硫化物と酸化物タイプの全てで課題があります。バルク型の硫化物タイプでは、電解質のイオン導電率が非常に高く、現在のリチウムイオン電池に匹敵する、あるいはそれ以上の特性を持つ電池になるのではないかと期待しています。しかし、これまでに確立しているリチウムイオン電池とは、部材が固体のため全く違った製造プロセスが必要となります。その製造プロセスをどのように構築するかが課題になります。薄膜型の酸化物タイプは、電解質の抵抗が高いので使いづらいところはあるのですが、これまでの積層コンデンサのような積層技術を用いて、ある程度小さなチップ型の全固体電池を作ることができます。

いずれの場合も、電池は、実際に使用されるデバイスがないと実用化の出口がないので、これまでにない用途を切り拓く必要があります。とりわけ薄膜型の酸化物タイプは、全固体電池としては容量が小さいのですが、安定性・信頼性の高い電池を作ることができます。今後、イオン導電率が高くなれば用途が広がると期待できます。

——:今おっしゃられた用途ですが、どのような産業分野で応用できますか。

電池はこれまで、電池だけが優秀で応用されたことはほとんどありません。要するに、何を動かすか、どういうデバイスにその電池が使われるのかで、電池の歴史は発展してきたのです。逆に言えば、電池というのは一旦あるデバイスと結びついて用途を確立すると、新しい電池が出てきても、その新しい電池と置き換わることはほとんどありません。その一つの例は、クルマのエンジンスターターモータに鉛蓄電池が使われていることです。なにしろ鉛蓄電池は160年ほど昔に開発されているのですが、いま現在も依然としてクルマのスターターを動かす、なくてはならない電池です。もう一つの例として、リチウムイオン電池は、スマートフォンやノート型パソコンで使用され、デバイスの進歩とともになくてはならない電池になっています。そのような確固たる存在のリチウムイオン電池が、急に別の電池に置き換わることはまずないだろうと思います。従って、新しい電池として全固体電池が実用化される場合は、これまでになかったデバイスに新しい用途として使用されると考えられます。

——:電気自動車(EV)が全固体電池で大きく進歩するのではないかと期待されています。

これから大きく市場が伸びると予想されているEVは、全固体電池の新しい用途と言っていいでしょう。しかし、クルマで使うためには信頼性、安全性、容量、出力、入力など、全てにおいて非常にシビアなスペックを要求されます。もし、そうした要求を満足する全固体電池を作ることができれば、実用化の可能性は十分にあると思います。

——:トヨタ自動車が2020年代前半に全固体電池の実用化を目指すとのニュースがありました。

実用化について私は知る立場にありませんが、実用化ができればいいなと期待しています。先ほどお話しした通り、電池を仕上げるというプロセスが重要です。私たちはこれまで材料開発をやってきましたが、電池の反応メカニズムに関しては大学に在籍する者としては、基礎研究でどういう課題があって、どう解決できるかというのをある程度示す必要があります。対して、企業は電池を作って、それがモノになるように仕上げていただきたい。製品を作るというのはメーカーの役割で、大学では一切できないところですから、双方がうまく噛み合えば実用化が見えてくると考えています。さまざまな難しい課題をクリアしていく必要があり、今はまさにその過程にあると考えています。

図2:各エネルギーデバイスのエネルギー密度(EVの航続距離)と出力密度(EVの加速性能)の関係(東京工業大学提供)

研究者として

——:固体電解質の研究を始めたきっかけを教えてください。

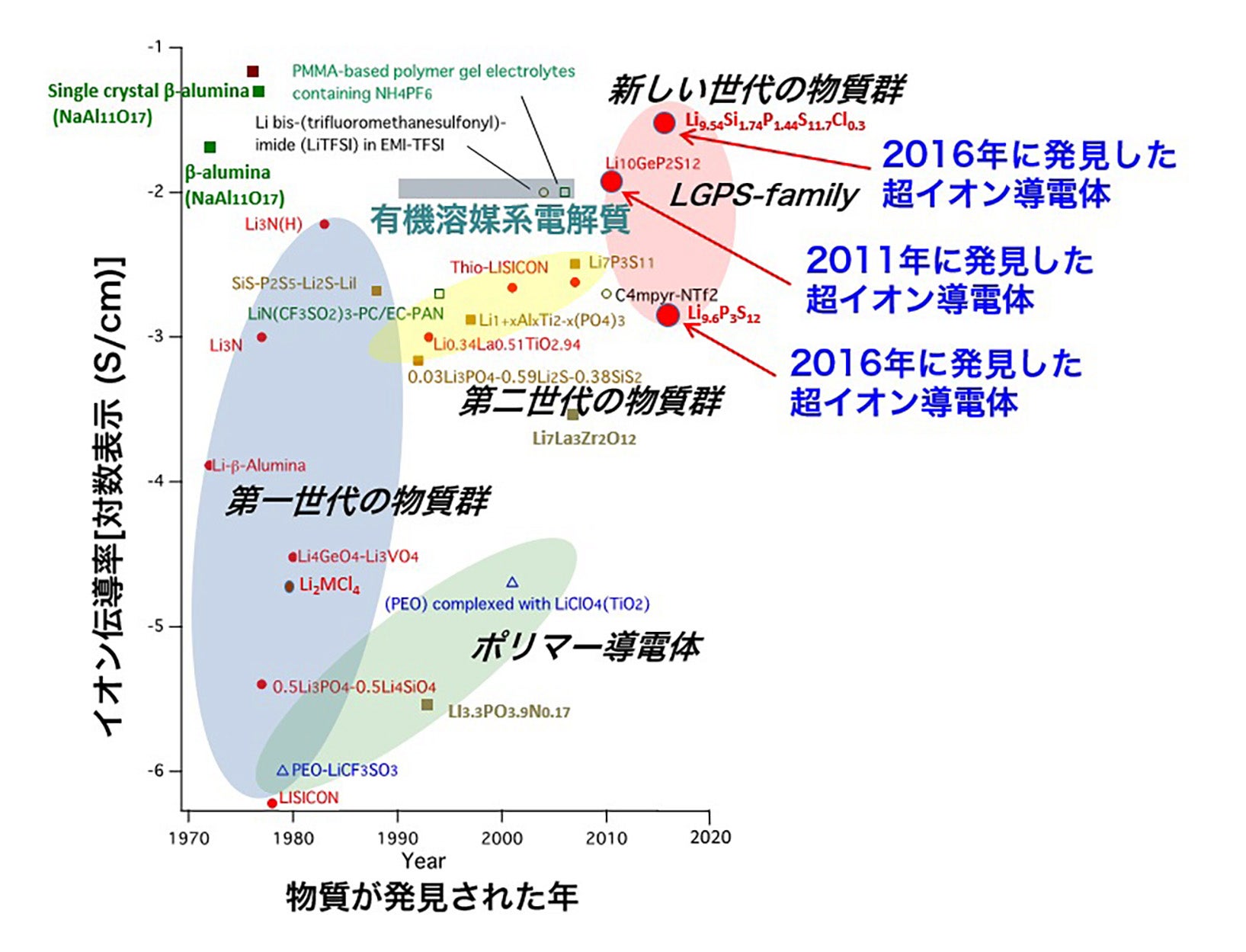

1980年に三重大学の電気化学の研究室に就職したことをきっかけに固体電解質の研究を始めました。当時はリチウムイオン電池の影も形もない時代で、リチウムという物質が面白そうという理由でリチウムイオン電池の電解質の研究に取り組みました。当時の上司である山本先生が、銅と銀の固体電解質を研究されていました。そこで私は塩化物のリチウムイオン導電体をテーマに博士論文にすることができたのですが、イオン導電率としては10-5S/cm程度しかありませんでした。1989年に神戸大学に移ってからは、リチウムイオン電池がちょうど世の中で実用化されてきた頃で、塩化物以外でリチウムの高い電位でも安定なものと考えると、硫化物しかないということで硫化物の固体電解質の研究に取り組みました。2001年に東京工業大学に移ってからは、神戸大学時代から継続して硫化物の固体電解質の研究を続けています。特にレーザーアブレーションという手法でエピタキシャルの薄膜を作ると表面に理想的な電気化学界面ができるので、その界面の様子を中性子、放射光で観察することを今も継続しています。

——:液体の電解質を使用したリチウムイオン電池が実用化された1990年代、固体電解質の研究にどのように取り組まれていたのでしょうか。

私は、材料屋・物質合成屋なので、新しい特性の良いものを見つけ出すところが面白いと考えています。固体の中をイオンが動くというのは、固体イオニクスという研究分野の中ではイオン種としてリチウム、プロトン、ヒドリド、酸素、ナトリウムなど、いろいろな動きうる元素があります。そのようなイオン種を動かすものを作り出すというのが、一つの大きな仕事です。例えば、リチウムであればリチウムが固体の中をどこまで速く動くようになるのだろう、という純粋なサイエンスとしての興味から、そのような動く固体物質を探し出し、あわよくば電池として使うというスタンスで物質探索をしています。また、イオンが固体の中を速く動くということ自体が、非常に面白いことなので、そういう興味に惹きつけられて、ここまで研究を続けてきました。

——:当時、固体電解質が脚光を浴びるという確信はあったのでしょうか。

確信はありませんでしたが、三重大学で銀・銅イオン導電体の研究をしていた時、10-1~101S/cmと水溶液並みの高いイオン導電率を実現していました。それを用いて固体電池の小さなチップの電池を作って動作させると数mA、数Aと信じられないほど電流が流せるんですね。固体でもイオン導電率さえ高ければ、普通の液体電池と変わらないぐらいの出力を取れる電池ができたので、リチウムでも液体の電解質を使う必要はないだろう、というのはおぼろげながら感じていました。

——:2011年に超イオン伝導体“LGPS”を発見されました。

その前の2000年にチオリシコンと同じ系列でリチウムとゲルマニウムと硫黄の化合物を発見しています。しかし、イオン導電率が10-3S/cmと、固体電池としては少し不足していました。その材料を使って電池を作る時にいろいろな操作をするのですが、不思議なことも出てきたので何でだろう?ということで、リチウム、リン、硫黄、ゲルマニウム系の相図を作ることに取り組みました。すると、何か別のものがあるというのに気がつき、組成比を最適化することによって導電率が高い固体電解質材料を発見しました。

——:2016年にLGPSの派生の固体電解質として、塩化物が少量添加された新規材料、2017年にはスズと珪素の組み合わせの固体電解質“LSSPS”を発見されています。

LGPSは非常に不思議な結晶構造でリチウムイオンを非常によく動かすことができますが、ゲルマニウムとリンとの組み合わせで発見されたので、あとはどういう元素を入れれば、性質がどのように変わるかというのは無機化学、固体化学のこれまでの常識に基づくと、こう変わるだろうなということは推測することができます。そこで、電池に使う場合は、導電率と安定性を上げる方向で元素を置換し、その過程で導電率・元素の位置関係・安定性の良いもの、高価な金属元素を除いたものなどを探索します。スズと珪素の組み合わせはゲルマニウムを使わず簡単に作れるという観点から、固体電池の電解質として面白いかなと思います。

図3:固体電解質の材料探索(東京工業大学提供)

全固体電池の未来

——:最近は産・官・学で全固体電池への関心および研究が熱を帯びています。

少し前までは全固体電池は電池ではないと言われていましたが、それが電池として認められ、さらに一歩進んで実用化という流れになっています。一歩ずつ着実に進めて、実際に電池として仕上げていきたいと思います。長年研究をしていると、この研究が難しく一筋縄ではいかないことを知っていますので、さまざまな分野の優秀な研究者が関与して問題を解決する、そうして初めて難しい新しい技術がものになると考えています。ほんの一握りの研究者の夢だけではなかなか進まなかったことが、いろいろな技術者、研究者の共通の夢になって開発が進んでいくというのは私にとっても夢のような状況です。

——:日本は全固体電池の研究がどの程度先行しているのでしょうか。

ここ数年、全固体電池のプロジェクトは日本がずっと先を走っています。ヨーロッパではポリマーを使った固体電池の歴史が日本以上に長いので、こういうものまで含めると固体電池のプロジェクトはたくさんあります。

最近では、アメリカ・ヨーロッパでも研究が盛んで、硫化物タイプについては日本が少し先行していますが、酸化物に関しては山のように研究成果が世界で出てきており、日本の優位な状況がどこまで続くか予想することは難しいですね。ただし、全固体電池の実用化により社会を豊かにする観点で考えると、競争相手は多いほうが実用化される可能性も高くなります。研究の世界的競争を歓迎すべきだというのは言うまでもないでしょう。

——:菅野先生が考える究極の全固体電池とは、どのような電池でしょうか。

それは難しい質問ですね。固体電解質でイオン導電率が1S/cmまで達成できれば、既存の溶液系のリチウムイオン電池の電解質と入れ替えて電池として良い特性が出ると思います。ただし、材料としての課題はまだまだ多く、さらに良い材料を探索する必要があります。また、リチウム金属負極でも安定して使用できる固体電解質があればよいと思いますが、熱力学的にリチウムの電位に対して安定な固体電解質というのはおそらくないので、ハードルはかなり高いと思います。

——:最後に、次世代の研究者にメッセージをお願いします。

楽しんで研究に取り組むことと継続することです。私は、固体電解質の研究をずっと継続してきたからこそ、さまざまな物質を発見することができました。いつも良いものを発見できるわけではなくたまに出てくる。ただし、継続しないと発見できない。継続するためにも、楽しんで研究に取り組むことが重要かと思います。

*本記事は、2019年4月8日に東京工業大学すずかけ台キャンパスにて行ったインタビューをもとに書き起こしたものです。

*東陽テクニカルマガジン 【第28号】2019.7より掲載

お問い合わせ

株式会社東陽テクニカ 理化学計測部