薄膜に対応した機械特性評価システム

ゴムからDLC膜まで幅広い材料に対応可能なナノインデンター

本記事の内容は、発行日現在の情報です。

製品名や組織名など最新情報と異なる場合がございますので、あらかじめご了承ください。

PDFダウンロード

PDFをダウンロードいただくには、会員登録が必要です

機械特性評価とは

機械特性評価とは何でしょう?機械特性とは物質の圧縮・引っ張りで得られる特性です。また、衝撃や摺動により得られる特性も機械特性に含まれます。つまり硬さ、引っ張り強度、耐擦過性、割れ難さと言った特性を機械特性と呼びます。

インピーダンスやキャパシタンス等の電気特性に比べ機械特性という言葉を聞く機会は少ないかもしれません。しかし、機械特性は電気特性と同様に産業界にとって非常に重要な特性です。

傷つき難さ、割れ難さ、壊れ難さは重要な商品性です。そして、研磨・切削・加工工程の歩留まりの向上にも機械特性が重要になります。又、材料自体の基本特性の一つとしても機械特性は重要な評価項目になります。その為、産業界における様々な必要性から、JISやISO等の規格として、機械特性の評価項目は規定されてきました。産業界における薄膜と表層の機械特性評価のニーズに対応する為に、当社では1995年より、薄膜の評価が可能な機械特性評価システムであるナノインデンターの取り扱いを開始しました。(図1)

図1:ナノインデンター外観写真

ナノインデンターは、取り扱い当初は主に硬度計測に使用されていましたが、現在では以下の試験内容に対応が可能になりました。

・硬度・ヤング率測定(ISO-14577準拠方式/深さプロファイル測定)

・スクラッチ試験(水平力検出試験/引っかき強度試験/一定荷重摺動試験)

・粘弾性試験

・加熱試験

・破壊靱性試験

・硬度・ヤング率・剛性の面内マッピング

・凹凸観察

・粘着性試験(プローブ・タック試験)

・MEMS疲労試験

これらが1台の試験機で可能なことから、当社取り扱いのナノインデンターは機械特性評価ステーションと呼ばれています。本稿ではこれらの内、最もポピュラーな硬度試験について紹介させていただきます。

薄膜硬度評価の重要性と問題点

微細・微小構造がその製品性能に直結する場合、薄膜の評価は必要不可欠なものになります。例えば半導体分野では薄膜を積層して商品を製造します。この場合、各層の薄膜は電気的な特性だけでなく、研磨や切削等の機械加工に耐えられるだけの硬度である事も重要です。

しかし、従来から使用されていた試験機では試料の膜厚が数μmより薄い場合には硬度の評価が困難でした。以下にその原因を説明します。

従来方式による押し込み硬度試験では、先ず、圧子の押し込みによる塑性変形により試料に形成される「くぼみ」の寸法を計測し、計測結果から接触面積を算出します。そして、試験荷重をその面積で割る事で硬度を算出します。つまり荷重/面積です。ビッカース硬度がこの押し込み試験の代表的な例です。

そして、「くぼみ」の寸法計測には光学顕微鏡が使用されました。試料がバルク材料の場合深い押し込みが可能な事から、光学顕微鏡で「くぼみ」形状の観察が可能です。しかし、試験対象が薄膜の場合、膜厚より浅い押し込みをしなければ、その薄膜を評価した事にはなりません。更に経験則として薄膜の押し込み試験の場合、膜厚の10%以上押し込むと薄膜の下にある基材の影響を受けると言われています。従って、当然の事かもしれませんが、薄膜の評価を行う為には浅い押し込み深さで試験しなければなりませんでした。

浅い押し込みにより形成される「くぼみ」は当然のことながら小さくなり、その観察が困難になります。

薄膜硬度試験の要点

ナノインデンターでは従来の試験機のように「くぼみ」計測は行ないません。ナノインデンターでは試験荷重と試験荷重により発生した変位(変形)の計測値から硬度を算出しています。単純なアイデアの様に見えますが、この変位計測にはクリアしなければならない問題が存在し、この問題の解決方法こそがナノインデンターによる薄膜硬度測定の要点となります。

要点① 押し込み深さと接触投影面積・硬度の関係

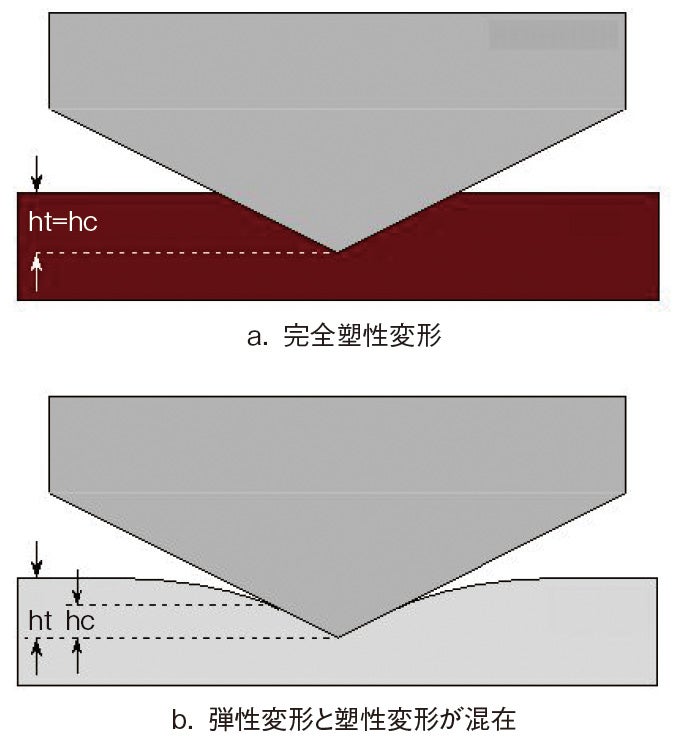

浅い領域の押し込み試験では、押し込みにより発生する変形は弾性・塑性変形の両方が存在します。弾性変形と塑性変形が混在する変形では、圧子の全変位(ht)と塑性変形に寄与した接触変位(hc)は同じではありません。(図2)

図2:変形の違いによる変位の違い

a.ではht=hc、b.ではht>hc

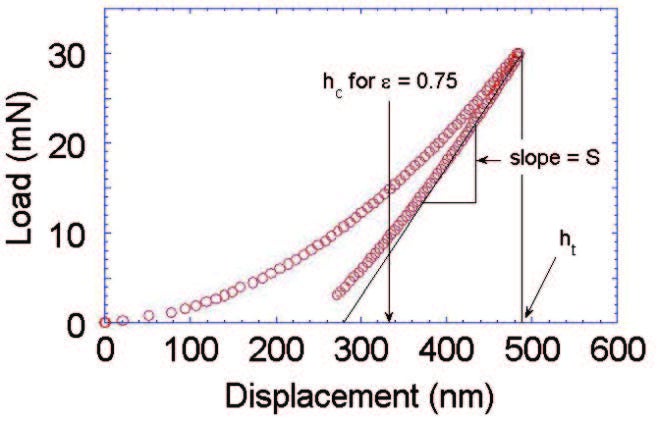

圧子の全変位(ht)から塑性変形に寄与した接触変位(hc)のみを算出する為にナノインデンターでは、印加荷重を除荷する際の勾配を利用します。(図3)

図3:試験荷重と変位の関係(荷重変位曲線)

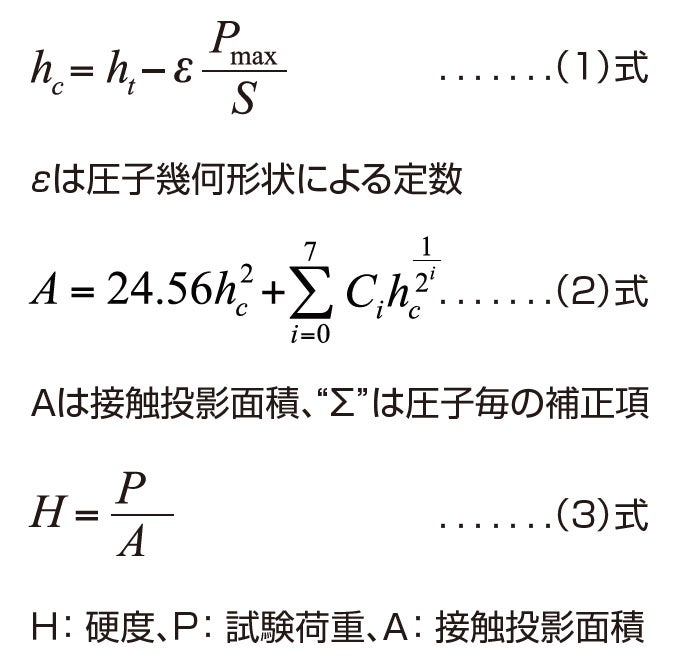

変位と荷重変位曲線の除荷勾配(S,接触剛性)、印加荷重(P)は、(1)式で表すことができます。

そして、ナノインデンターでは(1)式で算出した接触変位(hc)から(2)式で表される接触投影面積算出し、更に(3)式を用いて硬度を計算します。

尚、(1)式で記述できる変形モデルの考案者の一人がDr.Warren Oliverであり、当社で取り扱いしているナノインデンターは彼が基本設計を行なった装置です。

要点② 表面位置と接触位置

ナノインデンターにおける接触深さ(hc)とは圧子が試料表面に接触後、試験荷重が設定値まで到達した位置から計算されます。では接触位置の定義はどうなっているのでしょうか?試験機が試料面と圧子の接触を認識する為には、試料面に僅かな変形を発生させる必要があります。空気中を圧子が進行している状態に対して、何らかの変化を検出する事で試験機は試料との接触を認識するからです。押し込み試験自体の変形が大きい場合、試料表面を認識する為の変形は相対的に小さくなり、無視する事も可能でした。しかし、ナノインデンターでは主にサブミクロン領域で押し込み試験が実施されます。その為、接触認識の為の試料面の変形が無視できません。接触を認識させる為の変形の影響を補正する為に、ナノインデンターでは圧子が接触する前から変位や荷重等全てのデータを記録し、測定後に測定者による補正が可能な機能を備えました。この接触位置の補正は押し込み試験の国際規格であるISO14577でも推奨されていますが、当社取り扱いのナノインデンターの様に実データを用いて補正ができる試験機はあまりありません。

要点③ 薄膜評価に適した押し込み深さ?

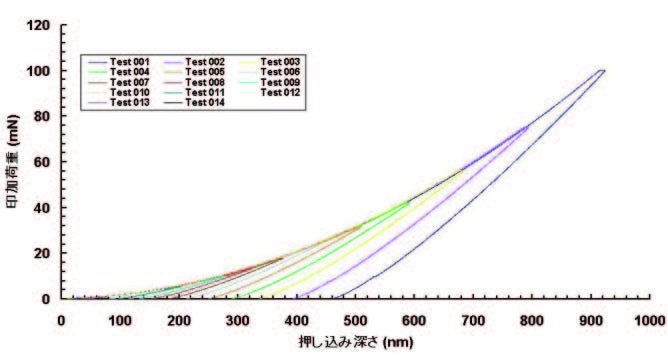

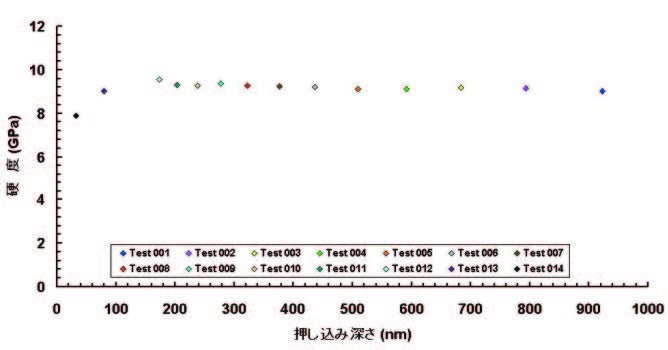

従来の押し込み試験機では試験荷重に対して一つだけ硬度が算出されます。薄膜を試験する場合、一つだけ算出された硬度が、薄膜を代表する数値なのか、基材の影響を受けた値なのかを判断する事ができません。判断するためには、深さ方向に硬度をマッピング又はプロファイリングする必要があります。当社取り扱いのナノインデンターは当初は深さ方向へのマッピングでこの問題に対応していました。(図4、図5)

図4:深さ方向へのマッピングを実施した際の荷重変位曲線

図5:図4の荷重変位曲線から算出した硬度マッピングの結果

しかし、マッピングではデータ間隔が不十分な場合がある事、同一場所でマッピングを行なうと一つ手前の押し込み試験の影響がある事などの問題がありました。

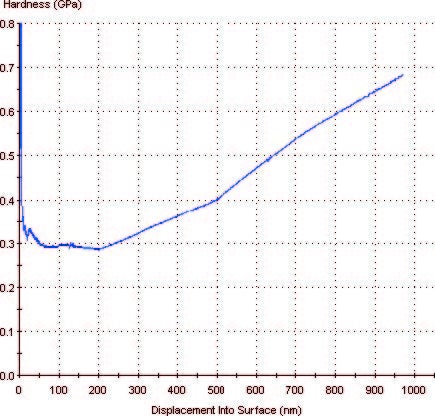

そこで、装置の開発者であるDr.Warren Oliverは、一回の押し込みで連続的に硬度・ヤング率の深さ方向に対するプロファイルが得られる測定手法を開発しました。詳細な説明は割愛させていただきますが、この測定手法は連続剛性測定法と呼ばれ、試験荷重を上昇させる際に微小変位を発生させるAC荷重を重畳しています。このAC荷重に対する応答から接触剛性を算出しています。接触剛性は(1)式の「S」に相当し、試験荷重(P)と試験荷重印加時の押し込み深さ(ht)から接触深さ(hc)が算出可能になります。試験荷重を上昇させながら連続して接触深さ(hc)を算出する事で深さ方向に対して連続的な硬度プロファイルが収集される事になります。

硬度の深さに対するプロファイル例を図6に示します。押し込み深さが深くなるにつれて、硬度が上昇しています。この上昇は基材であるシリコンの影響です。硬度が上昇する手前の値が、上部薄膜を代表する硬度の値になります。深さに対する硬度の状態を視覚化する事で基材の影響を受けない薄膜硬度を客観的に判断する事が可能になります。

図6: 連続剛性測定法のデータ例(試料:シリコン基板上の樹脂膜)押し込みが深くなるにつれて基板であるシリコンの影響を受けて硬度が上昇している事が判ります。

このプロファイリング機能を利用すれば、薄膜評価だけでなく表面処理の深さに対する影響も評価可能になります。

最後に

本稿では薄膜の硬度測定に関する要点についてご紹介させていただきましたが、当社取り扱いのナノインデンターでは硬度以外の様々な機械特性の評価が可能です。そして、このナノインデンターは、従来別々の試験機で行なっていた機械特性評価を1台で実施可能にしました。ナノインデンターを用いた微細化・複雑化する工業製品の信頼性評価手法をご提供する事で、今後の産業界発展に貢献していきたいと考えます。