輸送機器におけるモーターシステムと開発工数の削減

本記事の内容は、発行日現在の情報です。

製品名や組織名など最新情報と異なる場合がございますので、あらかじめご了承ください。

PDFダウンロード

PDFをダウンロードいただくには、会員登録が必要です

- 目次

はじめに

モーターの歴史は非常に長く、発明されてから約200年とも言われています。最初のモーターは電磁石により鉄片を一定角度ずつステップで回転させるという単純なものでした。現在では様々なモーターが私たちの生活の中で数多く使われています。冷蔵庫や洗濯機などの家電品、PCやスマートフォンなどの情報家電、そして自動車や鉄道といった輸送機器でもモーターは利用されています。今後も、より小型・高性能・高効率のモーターが開発され、私たちの生活がより便利で快適なものになるでしょう。

当社は計測機器を開発エンジニアや試験計測エンジニアに提供することで、より良い社会の創造に貢献したいと考えています。

輸送機器におけるモーターの需要

輸送機器において、モーターは非常に重要な役割を担っています。自動車を例に考えてみると、HEVやEVでは動力としてモーターが利用されています。自動車一般ではステアリングやブレーキでの利用はもちろん、ワイパーやパワーウィンドウ、電動シートといったユニットにもモーターは使われており、2015 年には自動車1台あたりのモーター数は200 個にもおよぶだろうと言われています。

このように様々な用途で使われるモーターですが、輸送機器に対する市場のニーズが変化していることから、モーターおよびモーターを含むシステムに対する開発要求も変化しています。この背景には輸送機器の電子制御化があります。例えば、自動車の安全性を向上させる機能の1つとして、Antilock Brake System(以下、 ABS)があります。

ABSは、急ブレーキあるいは低摩擦路でのブレーキ操作において、車輪のロックによる滑走発生を低減する役割を担っています。ABSが自動車に搭載された当初は後輪2輪のアンチロックのみでした。これはまっすぐ止まるためのアンチロック機構であり、操舵輪である前輪を制御していないため障害物を回避することができませんでした。電子制御技術が発達していない当時は4輪同時に制御することは非常に難しかったと言われています。現在では電子制御技術が発達し、4輪同時に制御することができるようになったため障害物を回避することはもちろん、ブレーキアシストなどの新しい機能も付加され、自動車はより安全に止まれるようになりました。これには電子制御技術だけでなく、モーターも大きな貢献をしています。現在のブレーキシステムは、ECUが車輪速センサの情報から、各車輪のスリップ状態を演算し、ソレノイドバルブにて減圧モード・増圧モードを繰り返します。増圧モードの際にはポンプモータが ONになり加圧を行っています。

このように、電子制御技術とそれを実現するモーターシステムが増えたことで、私たちは特別な操作をしなくても、安全に運転することができるようになりました。

モーターシステムの進化に伴う開発工数の増加

数多くのセンサ情報をもとにECUが状態を計算し、モーターに対する綿密な制御を行うことで安全な車両を開発することは可能ですが、加速度的にECUプログラムの容量とテスト工数が増大します。また、効率向上のためインバータ制御を行うモーターでは高度なアルゴリズム開発と検証のために繰り返しテストが必要となります。エアコンの性能試験を例に考えた場合では、複数の温度、風量、ファンの状態など複数のセンサの状態組合せ、ECUによるインバータ制御パターンと多くのテスト手順とパターンを用意する必要があります。また、ECUのプログラム、制御パターンを変更するたびに一連の試験を繰り返すことになります。多くの試験条件を人手で設定しながら試験する場合、試験者がベンチの前で作業を繰り返す必要があります。時間が掛かるだけでなく、人的ミスの混入で試験内容や結果が誤っていたり、ミスを修正するための追加工数が発生したりと多くの問題をもたらす可能性があります。開発効率をあげるため、マニュアルテストの削減、作業時間の短縮を行う自動試験システムが必要となります。本稿ではそれら自動試験に対応した計測・テストシステムの最新動向、新技術を説明いたします。

膨大なテスト工数を削減するためのソリューション

多くのセンサ信号やスイッチパターンを試験対象へ入力するためには、自動で試験パターンを制御し対象に入力する必要があります。近年の試験システムではシーケンサと呼ばれるPLC(Programmable Logic Controller)を用いて制御を行っています。シーケンサのメリットは安価に自動試験システムを構築できることですが、ラダー図を用いてプログラミングを行う必要がある為、実験者がラダー言語を習得する必要があります。また外部の会社に製作を委託すると、コストと時間がかかってしまいます。

これらのソリューションとして、当社ではimc-CAST(Compact Automation System for Test bench)を提供しています。これはドイツimc社の統合型データロガー「CRONOSシリーズ」を用いて、自動で制御と計測を行う試験システムです。 imc-CASTでは自動試験手順を作成する際にラダー図やC言語などの知識が無くても、容易に試験手順や制御変数の様々なパターンを順次状態として定義できる開発環境を備えています。(Automation機能と呼びます。)また、各種のセンサに対応する高度なデータロガーを統合しており、センサやスイッチなどの代わりになる制御出力とデータロガーによる計測入力(アナログ、デジタル、CAN、LIN、CCP、FlexRayなど各種の入力)を同期して運用できます。これにより制御に加え、計測、解析からレポート化までを一貫して自動化することができます。このようにシーケンサとデータロガーを1台に集約したimc-CASTは開発現場で大きな効力を発揮します。

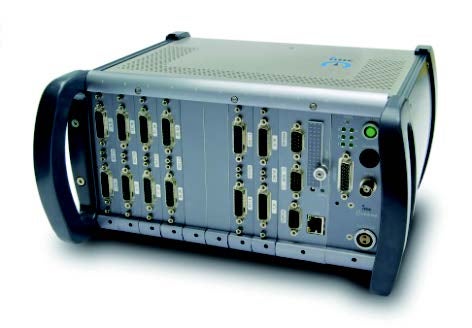

図1:制御と計測を統合したデータロガー“CRONOS COMPACT”

試験仕様に応じて必要な出力ボード、計測ボードをメインフレームへ挿入します。

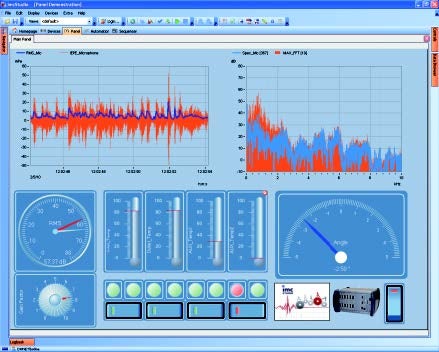

図2:imc-CASTの試験画面例です。波形の表示の他に、スイッチボタンやメーターなどユーザーが自由に試験画面を作成できます。

Automation機能によるテストシーケンスの記述

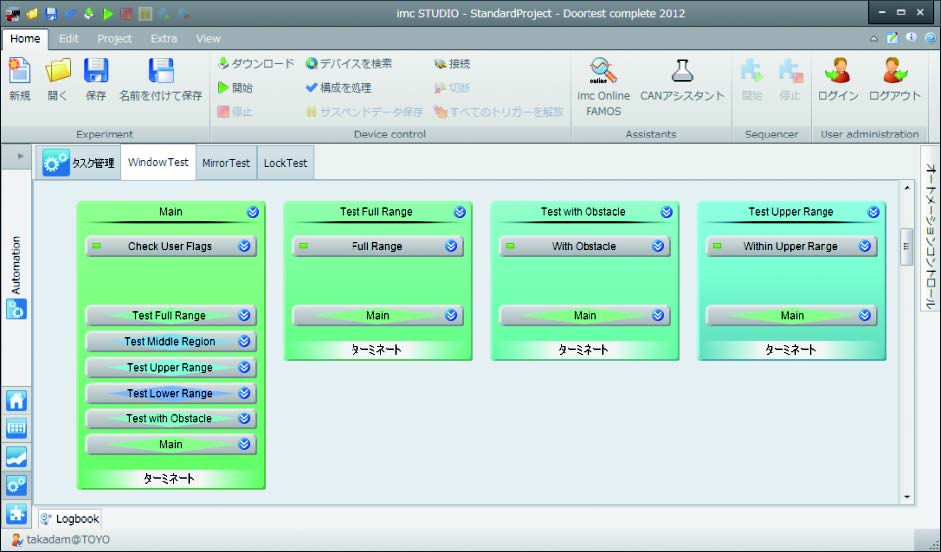

imc-CASTでは図に示すようなGUI画面(Automation機能)にてテストシーケンスを記述する事ができます。Automation機能ではForループやWhileループ、If文などの手続きがすでに関数として用意されています。用意された関数の中に、制御・計測中のチャンネル情報をドラッグアンドドロップするだけなので、複雑なプログラムなしにテストシーケンスを構築することができます。他の製品では言語を習得する事にまず時間がかかってしまいますが、 Automation機能では、プログラム経験の少ない方でも、簡単に扱うことができます。

図3:Automation機能の画面です。アイコンがテスト項目を示します。アイコンの中にテストシーケンスを記述することができます。

また、試験の自動化に際して、試験中に起こった例外動作、異常動作をハンドルするためには、試験ベンチの信号をモニタリングし、処理用のテストシーケンスを記述する必要があります。C言語で記述する際には、エラー例外処理用の変数を宣言し、タイマー機能の実装、多くのエラー・例外チェック機能を順次テストコードに記述する必要があり、複雑化します。これに対し、 Automation機能では本来のメインシーケンスとエラー・例外処理のシーケンスを完全に独立して記述することができるため、簡易にテストシーケンスを作成するのはもちろん、頻繁な仕様変更にも迅速に対応することができます。

シミュレーションを応用したモーターシステム試験

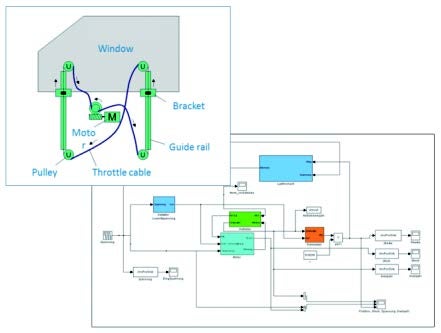

これまでimc-CASTをご紹介いたしましたが、最後にシミュレーションを応用した試験ベンチの構築について紹介させていただきます。動作自動試験の構築に当たり、試験対象だけでなく、走行環境を模擬するセンサ、ドライバの運転モデル、あるいは、他の電装品のECUの応答など関連するシステムまで含めた環境の構築が必要な場合もあります。すべての部品を実物で用意する、または、十分にテストが行われていないコンポーネントを実際の車両へ搭載してテストをすることは困難です。実物が用意できない(完成していない)場合やベンチで実車と同様なテスト環境を構築するために、不足する部分をMatlab Simulinkのモデルとして作成し、実物の代わりにリアルタイムで動作させる必要性が生じます。imc-CASTの拡張機能として、Matlab Simulinkモデルをリアルタイムで実行するためのHiLモジュールが存在し、シミュレーションを活用したテストシステムを、当社ではimc-HiLT(Hardware in the Loop Test)として提供しています。パワーウィンドウのモーターシステムを例にした場合、負荷となるプラント部(モーターが制御する機構部)をSimulinkモデルで置き換え、ブレーキの負荷トルクを制御します。

これにより、実際の窓で実験をしなくとも、ベンチでシステムの検証が可能となります。すべてのパーツが実際に揃う前でも機能をテストすることが可能となり、実際のドアアッシーの完成を待たずにテストができます。これにより、製品開発期間の短縮を行うことができます。

図4:imc-HiLTの例としてパワーウィンドウ用モーターを挙げます。

図5:窓アッシーのSimulink モデルです。

モーター以外のモデルをCRONOSへダウンロードします。

図6:パワーウィンドウモーターへimc-HiLTを適用した試験ベンチの写真です。

左から順にモーター、トルク計、ブレーキが接続されています。

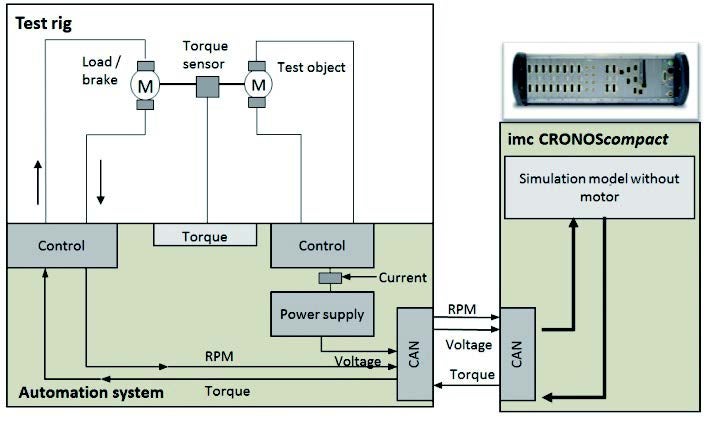

図7:図6の試験ベンチの概略図です。

ブレーキからトルクと回転数の情報を読み取り、CRONOSのモデルへ入力しています。モデルで計算した数値をリアルタイムに出力し、試験ベンチを制御することが可能です。

おわりに

本稿では近年のモーターシステムの高度化とそれに伴う開発工数の短縮をテーマに説明させて頂きました。今後ますます新たな機能が乗り物に搭載され、制御アルゴリズムは複雑化の傾向にあります。それに 伴い、開発工数の削減が大きなテーマとなり、テストの自動化やモデルベース開発の需要が増大していくと思われます。当社もこのimc-CAST、HiLTのみならず、「はかる」技術に尽力し、日本のものづくりに貢献して行く所存です。