高品質・高信頼性半導体デバイス実現のために

走査型SQUID 顕微鏡

本記事の内容は、発行日現在の情報です。

製品名や組織名など最新情報と異なる場合がございますので、あらかじめご了承ください。

PDFダウンロード

PDFをダウンロードいただくには、会員登録が必要です

はじめに

半導体、特にDRAMは“産業のコメ”とも呼ばれ、高機能化した現代生活にはなくてはならないものです。1970年にIntelが初めてのDRAMである1103を製造した当時、容量は1 k bitしかありませんでした。その後の技術革新に伴い、Dr. Gordon Mooreが予想した通り、18カ月で容量が2倍のスピードで集積回路上のトランジスタの数は増加を続けました。しかし、集積度も限界を迎え、現在は配線幅が原子サイズのオーダーにまで迫っています。そこで更なる集積度を上げるために、現在では平面方向だけではなく垂直方向に回路を積層する、3次元NANDまたはTSV(Through Silicon Via)と呼ばれる次世代型のデバイスの商品化が現実のものとなってきました。製品の実現化には品質や歩留まりの向上が必須であり、デバイス内のショートや断線などの不良解析がとても重要になります。不良解析の手法の1つであるSEMでの解析はシリコンウェハー(Die)を壊して一層ずつ行なう必要があり、しかも場所が特定していない場合は解析にはとても時間がかかります。また、ロックインサーモグラフィーと呼ばれるものは静電破壊やショート(リーク)を見つける手法として知られていますが、電流経路を特定することは困難で、セッティングにも数時間がかかります。

SQUID顕微鏡について

今回ご紹介する米国Neocera社の走査型SQUID(Superconducting Quantum Interference Device:微小磁束密度)顕微鏡(製品名:Magma)は、非破壊で半導体デバイス内の回路の短絡(Short)、絶縁破壊(Leakage)及び断線(Open)な状態を検出することができる世界で唯一の “故障解析装置”です。そして、これらの測定経験をもとに開発された、3次元解析を可能にした装置です。非破壊で行うことができる理由は、非磁性体(樹脂・セラミック等ほとんどのパッケージ材料)を透過できる磁力線を用いて測定・解析を行っているためです。解析手法は磁界画像解析法(Magnetic Field Imaging)と呼ばれ、解析を行うデバイスに電圧を印加し、流れた電流により生じた磁束密度を磁気センサーにより測定し、電流量及び経路を画像化する手法で以下の3種類の解析を行うものです。

1) 磁気電流画像解析(Magnetic Current Imaging)

電圧を印加した後、流れる電流によって生じる磁場を観測することで、短絡や絶縁破壊の場所を特定します。

2) 反射端位置分析法(Space Domain Imaging)

開放端で発生する高周波の定在波により生じる磁場を観測することで、Die上で発生した電気回路の断線箇所を特定します。

3) 3次元解析

MCIを用いて、精微な3次元電流経路マップを作成し、短絡、絶縁破壊の位置を特定します。

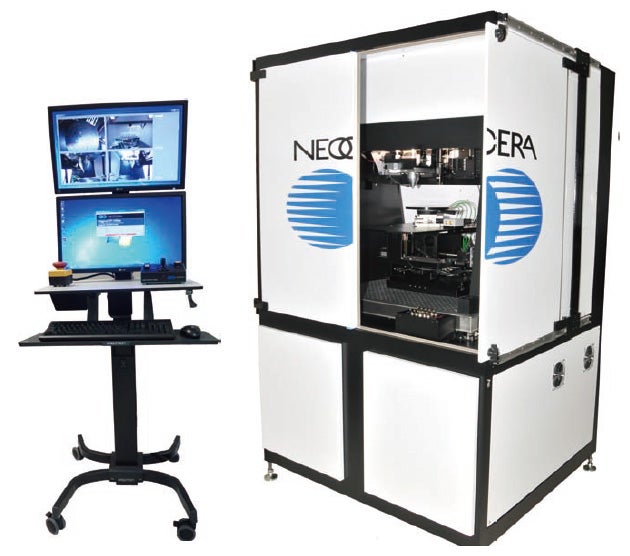

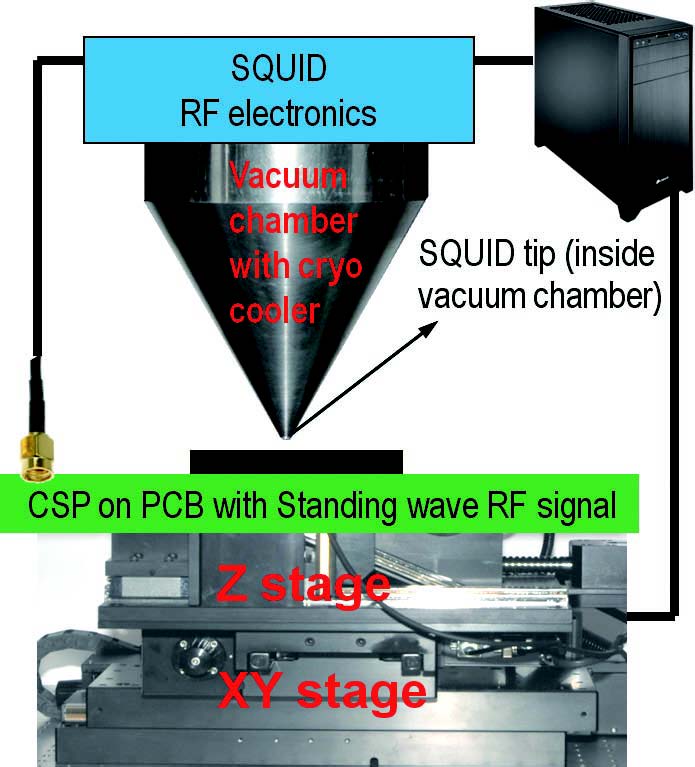

まず、図1にシステムの外観を示します。 Magmaはサンプルをセットし、測定を行うセンサーや信号変換機等が組み込まれた筐体部と筐体の制御及びデータの解析を行うコントロール部の2つからなります。筐体はEMCラックとなっており、測定データが外部磁場やノイズからの影響が低減される様になっております。

図1:Magma外観図

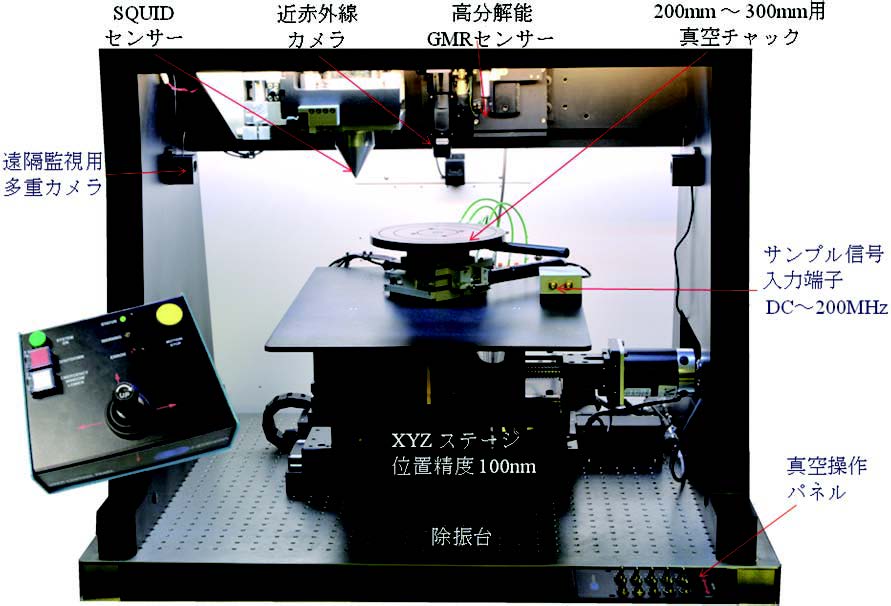

Magmaには2つの種類の磁界検出センサーが配置されております。

1) SQUID(Superconducting Quantum Interference Device)センサー

・離れた距離から微小磁界を高感度で検出できるため、微小電流(500nA)の検出が可能

・パッケージデバイスに対して、断線の検出に最適

・位置分解能(短絡:±3μm、断線:± 30μm)

2) GMR(Giant Magneto Resistive)センサー

・電流路に近接させて測定することにより、位置分解能を向上(250nm)

・薄型または上面に接触可能なDieの解析に最適(測定電流:100μA以上)

磁束密度を測定する際、センサーとサンプルの距離は常に一定にする必要があるため、高精度のXYZステージとチルトステージが組み込まれています。また、測定した磁束密度及び電流経路を外観図に合成するためのデバイスの外観撮影用近赤外線カメラも内蔵されています。また、測定中は、ラックを閉じている必要があるため、測定中の様子を観察するための遠隔監視用の多重カメラも内蔵されています。

図2:Magma内部配置図

MAGMAの運用事例

次に、SQUIDやGMRセンサーを用いた短絡と絶縁破壊の原理とデータを紹介いたします。

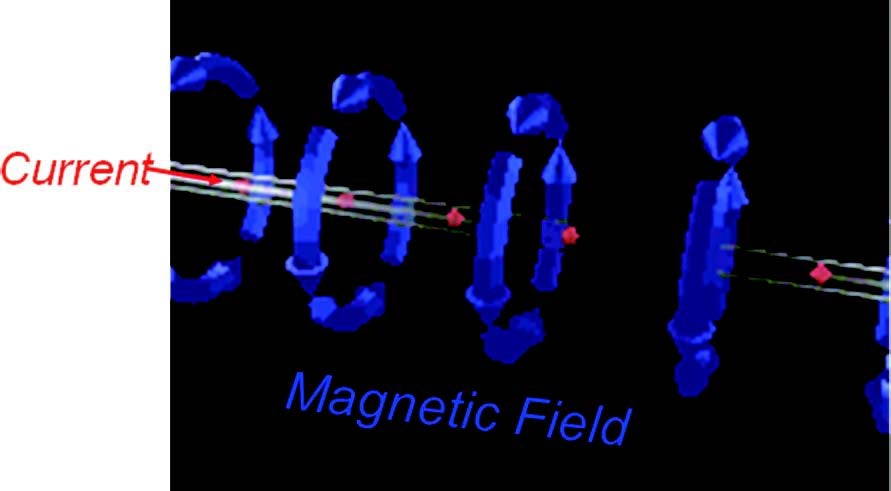

図3:電流が流れた時の磁場の発生の様子

図3の様にBiot-Savartの法則に従い、電流が流れると磁場が発生します。また、磁場の強さは流れている電流が一定であれば、磁束密度も一定であり、電流が流れているところからセンサーの距離が離れると磁束密度も減少します。この原理を用いると、サンプル平面上の磁場の密度分布を計測することで、サンプル内に流れている電流経路を探し出すことができます。 SQUIDもGMRセンサーも同様に磁束密度を測定しますが、SQUIDの方が磁束密度に対して高感度なセンサーであり、10μ A電流が流れている経路から10μm離れた所でも3μmの分解能で電流経路を特定することが可能です。以下にその測定事例を2例紹介します。

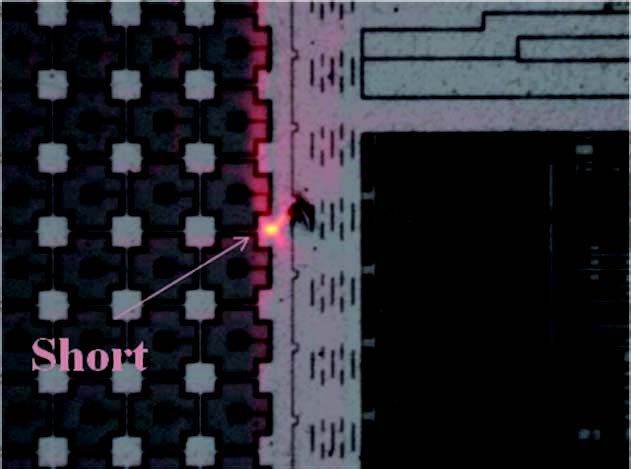

短絡の測定

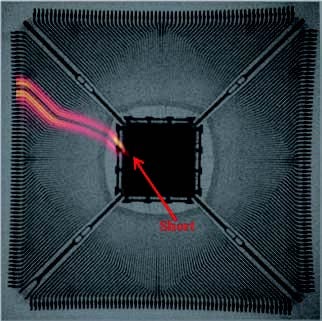

図4:QFPの外観写真に、 SQUIDセンサーにて測定された電流経路を合成したもの

図5:QFPのX線 写 真 とSQUIDセンサーにて測定された電流経路を合成したもの

ある不良のQFPデバイスにおいて、2つのピンが短絡していることが確認されています。そのピンの間に電圧を印加した後、 SQUIDセンサーにて磁束密度を測定し、磁束密度から演算処理を行い算出された電流経路を、外観写真とX線写真に合成したものが図4と5になります。X線写真に合成した図5から短絡している場所がDieの中であることが特定できました。

次に同じデバイスで別の不良を測定した事例を示します。

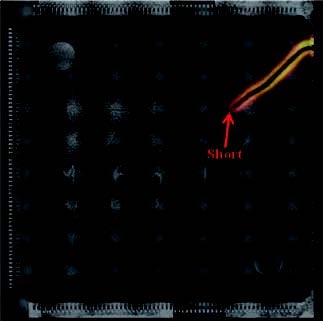

図6:QFPの外観写真に、SQUIDセンサーにて測定された電流経路を合成したもの

図7:QFPのX線写真とSQUIDセンサーにて測定された電流経路を合成したもの

前の事例と同様に短絡しているピンの間に電圧を印加し、SQUIDセンサーにて磁束密度を測定し、同じく演算処理を行って電流経路を算出し、外観写真とX線写真に電流経路を合成したものが、図6と7になります。図7のX線写真と合成した写真から確認できる様に、前のデバイスとは異なり、リードフレームの中で短絡していることが分かります。このように非破壊でもX線画像に電流経路を合成すれば、SQUIDセンサーで測定したデータから、どこで短絡しているかが分かり、SEMでの詳細解析を経て、製造プロセスへのフィードバックが容易になります。

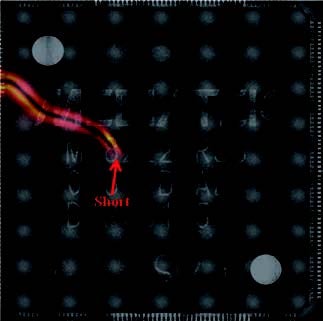

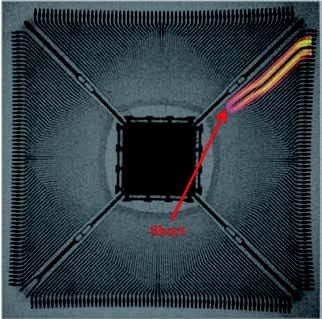

次に図8、9はレーザーマウスに用いられているデバイスで、VddとGNDが短絡していました。この両パッド間に電圧を印加し、磁束密度と電流経路を測定した例です。

図8:デバイスのX線写真に、SQUIDセンサーにて測定された電流の流れを合成したもの

図9:デバイスのX線写真に、GMRセンサーにて測定された電流の流れを合成したもの

これは、まずSQUIDセンサーで全体の磁束密度を測定した後、そのデータ変換し電流経路を算出、X線写真に合成を行った事例です。SQUIDセンサーのデータからおおよその短絡地点の場所を特定した後、位置感度の非常に良いGMRセンサーで測定した、電流経路をX線写真に合成したものが図9となります。GMRセンサーはDieに接触した状態で測定する必要がありますが、250nm位置精度で短絡部を測定・解析することが可能です。GMRセンサーを用いた測定でDie内のどこで短絡したのか特定することができました。

以上の様に、3μmの精度で位置を特定する場合は、SQUIDセンサーを用いることでデバイスを非破壊で解析が可能です。もし流れている電流がmA~数百μAのオーダーでかつデバイスがDieの形状でありセンサーをでデバイスに接触できれば、GMRセンサーを用いることでサブμmの精度で短絡の位置を特定することが可能です。

図10:反射端位置分析法の概念図

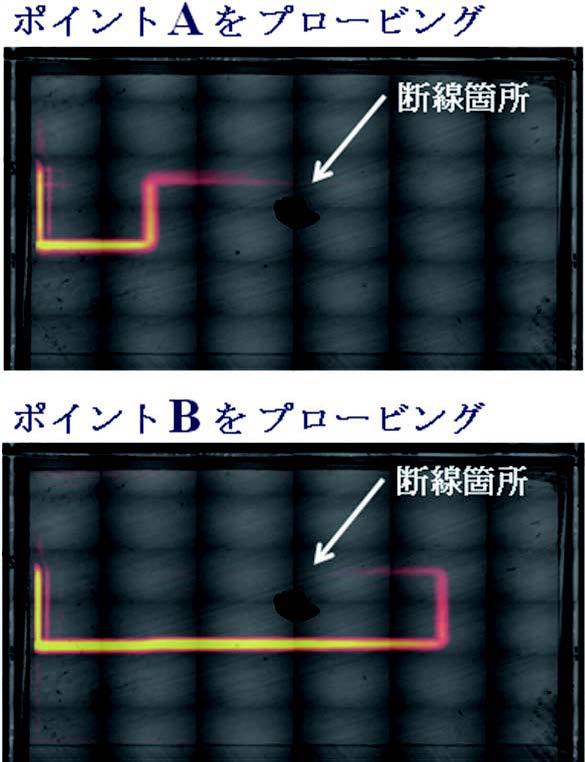

開放部の測定

次に開放部の測定した事例を説明します。 測定方法は反射端位置分析法(Space Domain Imaging)で、SQUIDセンサーを用いた測定となります。導通しているパッドから高周波信号を印加し、磁束密度を測定、電流経路を算出します。電流の大きさは開放部に近づくにつれて弱くなります。そして、本来開放部では電流の値は0Aとなりますが、ノイズに埋もれて完全に0Aとなる部分を特定することができません。本システムでは反射端位置分析法を用いて、シグナルとノイズを分離して、0Aとなる部分を特定します。図11は高周波信号をポイントA,B各々から印加して断線箇所を特定した事例です。本来、ポイントA~Bの間の抵抗値は3kΩなければなりませんが、実際測定してみると720kΩと明らかに断線していました。60MHzの高周波信号をポイントA,B各々から印加し、それぞれ電流信号が0Aの部分を特定したところ一致しました。後にX線写真で断線箇所を拡大撮影したところ、該当部にクラックが入っていることが確認されました。

図11:ポイントA,B各々に高周波を印加した例

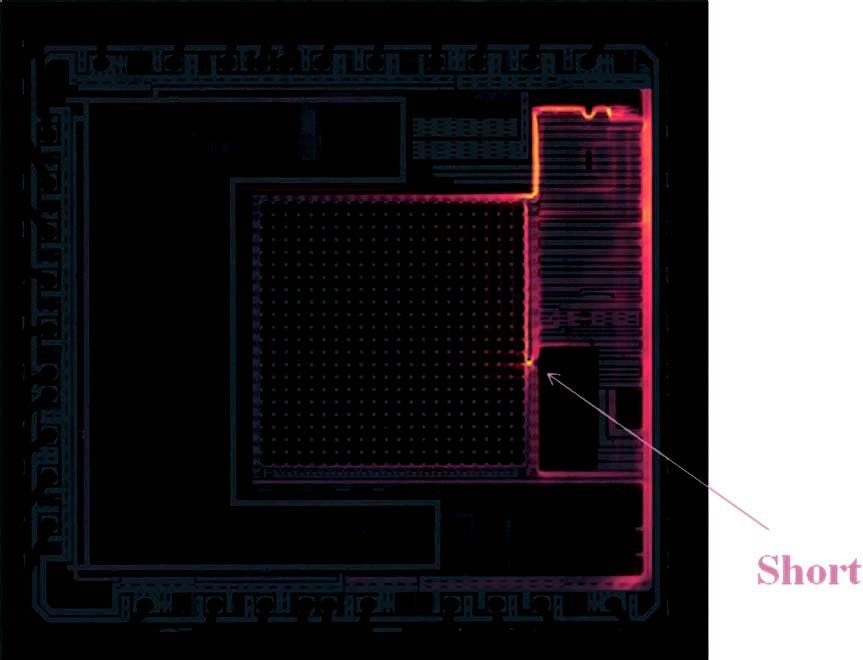

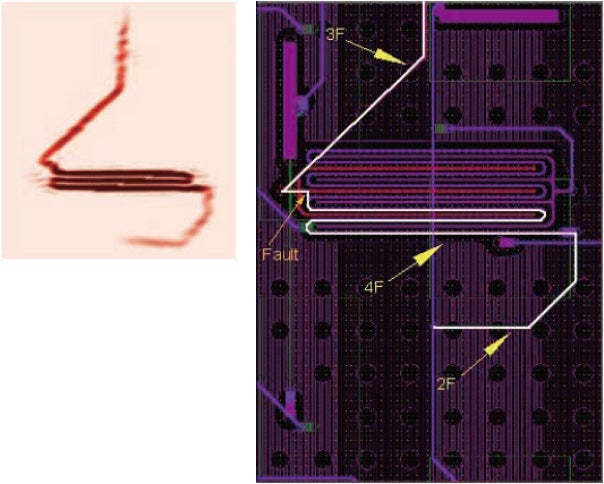

3次元解析

最後にご紹介するのは上下の層を流れる電流を3次元で解析・評価する方法です。本来流れている電流が一定であり、かつセンサーと電流が流れている部分の距離が一定であれば、磁束密度の値は同じ値となります。しかし、層構造になっているTSVでは一定電流が流れていたとしても、層構造によりセンサーとの距離が異なるため、 Biot-Savartの法則に従い、磁束密度は距離の反比例で弱くなります。その電流の量とレイアウトを示したものが図12となります。右の図面は4層のTSVのレイアウト図面となります。下から1F~4Fの層が積層されています。この経路に流れる電流は常に一定であることから、線路の色が薄いほど下層であり、濃いほど上層であることが分かります。従って、左図の右下部の電流は2層目 を、真ん中の部分が4層目を、左上部は3層目を通っていることが分かりました。本来の経路では3層目と4層目が独立しているデザインですので、この解析で左中央部が短絡していることが確認できました。現状では深さ方向の分解能は5μm、XY方向の分解能は4μm、 4層までの解析が実現しております。今後も、高精度SQUIDセンサーの開発、ソフトウエアアルゴリズムの開発、スキャン方法の改善でより高精度の3次元解析が可能となります。

図12:左図磁束密度から算出した電流経路

右図レイアウトに電流経路を合成したもの

Magmaは半導体デバイスの短絡・解放部の解析に際して、現在主流として使われているレーザースキャニング装置やロックインサーモと異なり、短時間でサンプルのセットや測定を行うことができ、しかも不良部を的確に解析できる唯一の装置です。今後はさらに、3次元解析の開発・改善に努め、次世代デバイスの開発に貢献致します。