超高温ナノプロセスによるSiC表面制御技術で省エネルギー社会に貢献

本記事の内容は、発行日現在の情報です。

製品名や組織名など最新情報と異なる場合がございますので、あらかじめご了承ください。

PDFダウンロード

PDFをダウンロードいただくには、会員登録が必要です

- 目次

ものづくりを支える顕微鏡技術

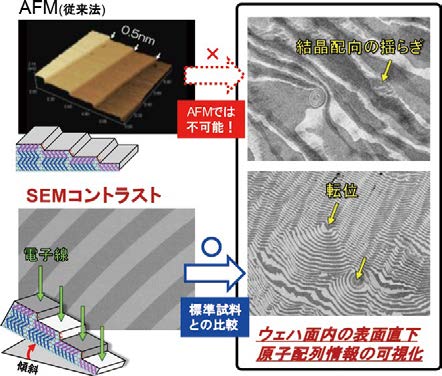

材料がもつ新しい機能を次世代の産業競争力の基盤へとつなげてきた日本の先端ものづくり産業。その現場を日夜ささえているのがさまざまな材料の評価技術です。その中で、最も基本的と言えるのが、材料の表面を高倍率で観察するための顕微鏡技術です。細く絞った電子線を表面に当て、観察像を得る走査電子顕微鏡(SEM)は、ナノテクを駆使した研究開発の現場や生産技術の管理工程で、手軽に高倍率に迫れる評価手段として広く普及しています。このように一見、コモディティー化したかに見える走査電子顕微鏡技術なのですが、最近、高倍率でなるべく小さな領域を観察するという従来までの分解能を主軸とした性能競争とはアプローチが異なる、得られた観察像のコントラストから新たなサブナノ領域の結晶情報を得る方法の確立に成功しました。それは、材料内部への電子の侵入長が極めて浅い、1keV以下の極低エネルギーで表面を観察したときに得られるコントラスト像で、結晶内部の原子がもつ配向情報を表面から深さ方向へ、わずか1分子層の感度で検出するものです。表面の“質”に注目した新たな評価法と考えられます。本稿では、この新しい観察手段が拓く、先端ものづくり産業へ与えるインパクトについて、簡単に紹介したいと思います。

省エネ社会を実現する次世代半導体SiC

新しいSEMの評価機能を検証する上で欠かせないのが、深さ分解能を校正するための“標準試料”の存在です。その試料は、最表面自体が1分子層の揺らぎもなく理想的な表面を形成し、酸化などの外的な刺激に対して影響を受けにくい化学的な安定性を保持していることが必要です。そして、何より、深さ方向に対して決まった位置に、原子の配向が変化するマーカー機能が存在することが必要になります。これらの条件を満たす、自然が与えてくれた偶然の材料こそが、次世代パワー半導体材料として開発が進む炭化ケイ素(SiC)の単結晶材料なのです。この材料の特性と機能を身近に感じていただくためにも、我々がどのような経緯で、何を目的に、表面直下の原子の配向情報を得るに至ったか、お話ししたいと思います。

私たち関西学院大学のグループでは、今から15年ほど前、次世代パワー半導体材料として期待されていたSiC単結晶の材料プロセス研究に取り組み始めました。SiCとは現在でも、国立研究開発法人産業技術総合研究所を中心に日本産業界が総力を挙げて開発に取り組む、省エネ社会を実現するための革新的半導体材料であり、そのボトルネックと考えられていたのが、基板材料でもあるSiC単結晶の品質とコストでした。なお、SiCパワーデバイスは、トヨタ自動車が2015年10月14日に公表した「トヨタ環境チャレンジ2050」においても、持続可能な社会の実現に貢献するための次世代環境自動車に搭載される重要な要素技術として位置づけられています。

図1:SiC単結晶ウェハ

超高温プロセスにより理想的なSiC表面を得ることに成功

SiC結晶材料の開発が困難を極める最大の理由が、シリコン(Si)とダイヤモンド(C)の間に位置する材料自体がもつ化学的な安定性です。融点が高く硬い材料であることから、SiCの結晶化プロセスには1600℃から2000℃を超える非常に高い温度領域を必要とするのですが、1000℃程度を限界とするSiなど他の一般的な半導体材料用プロセス装置からの転用ができません。化学的に安定な結晶材料を自在に使いこなすには、まず、高温を制する必要があったわけです。そこで、我々は高品質な結晶およびその表面を得ることを目的に、2006年度のNEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)事業に採択いただいた機会に、新たな超高温・超高真空装置と部材の開発に挑みました。

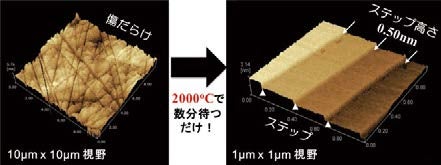

そのときの成果の一つが、結晶欠陥や歪みの存在しない理想表面を局所的にSiC基板上に作製することが可能な新たな超高温熱化学エッチング法でした。その熱分解と脱離の反応は、独自に開発したTaC部材製反応容器内を、Si平衡蒸気圧で満たすだけで誘起され、SiC表面から加工歪みを除去するだけでなく、エッチングモードを等方性もしくは異方性に可変可能な極めて制御性の高いものでした。Siでは当然のごとく使われる精密研磨加工技術も、SiC結晶は脆く硬いことから適用が難しく、何が理想表面なのか、その定義すること自体が困難だったわけです。研究の結果、熱的に安定なSiC表面には、エッチング条件で制御可能な分子層単位の高さをもつ階段(ステップ)が現れることが分かりました。当初、その評価には原子間力顕微鏡(AFM)を使って、例えば、0.25nm、 0.5nm、 0.75nmと分類していました。

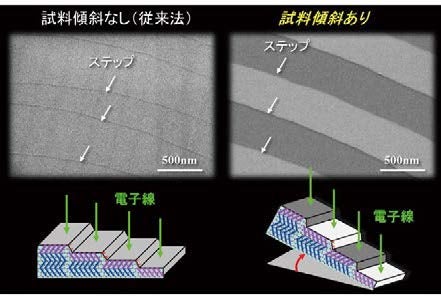

この時期に、私のグループでは新たな走査電子顕微鏡を購入する機会を得ました。それが、Carl Zeiss Microscopy社製の「Supra FE-SEM」だったのです。単結晶の表面とは、理想的であればあるほど、原子レベルでの凹凸、化学組成比の変調すらありません。SEMで観察しても一面、単色に見えるだけです。ところが、ある日、一人の学生が熱化学エッチング後の基板表面を傾けて観察したところ、灰色の単色でしかなかった表面が突然二色に分離し、ステップごとの色が反転したコントラスト像が現れたのです。結晶表面を構成する下地の積層配向情報が、1nm以内の深さにおいて、電子線の入射方向との幾何学的な位置関係を最適化することにより、露わになったわけです。

我々は、SEM装置を毎日のプロセス後の表面観察に用いている、世界のどこにでもいる末端のエンドユーザーです。しかし、装置のカタログ仕様にも記述がない、このような強烈なSEMコントラスト像の発現を目の前にして思ったのは、標準試料というものが、世の中には案外存在していないのかも、という“疑念”でした。我々は、たまたまSiCという化学的に非常に安定な単結晶を対象に、高品質な結晶作製を目的に高品質な表面を得たいとの思いから従来からSiC業界で一般的に用いられてきたプロセスとは異なる道を歩んできました。その結果、SEMコントラストを標準化する可能性がある理想表面をもつ標準試料を手に入れ、それをもって他の試料を同じ方法で見ると、材料やプロセスがもつ個性が見えてきました。しかも極めて簡便に。これは他の評価法では得られない貴重な情報であることから、毎日がものづくりの私のグループでは、SEMが故障すると材料プロセスに関わる研究、特に結晶表面のステップを制御した結晶成長やエッチングが止まってしまうという現実に直面し、SEMの新たな可能性に気付かされたわけです。

図2:超高温・超高真空装置の外観

図3:熱化学エッチング前後のSiC表面AFM高さ像(左図:購入直後、 右図:熱化学エッチング後)

図4:SiC表面で得られる傾斜SEMコントラストの一例

極低加速SEMによってサブnm結晶配向情報の直接取得が可能に

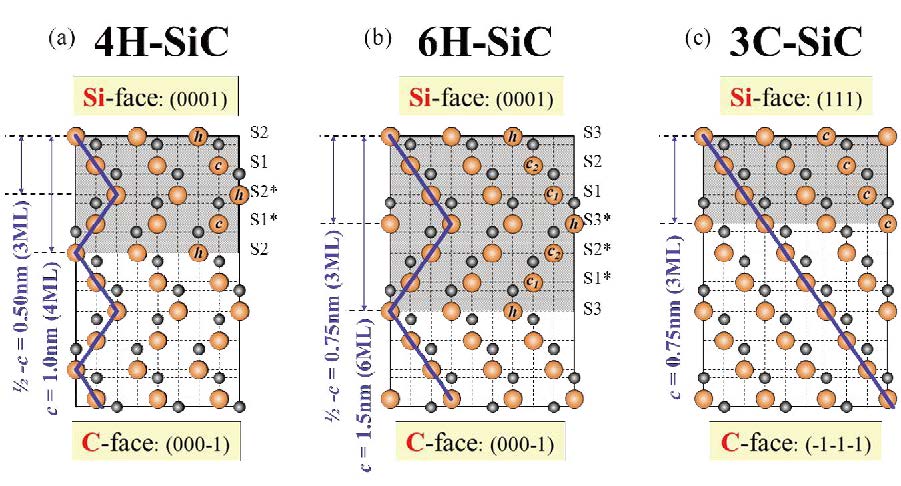

SiCの単結晶を対象にした研究をしていて、非常に幸運だったのは、SiCには結晶 多 形と呼ばれる3C-SiC、 4H-SiC、 6H-SiCなど多くの積層周期の異なる結晶が手に入ることでした。例えば、4Hの場合は4分子層周期、6Hの場合は6分子層周期、3Cの場合は周期をもたないなどです。すべての結晶多形において、1分子層分の厚みは0.25nmに相当します。深さ情報を検知するマーカーに用いるのが、半周期ごとに現れる積層配向の折り返し点です。4Hでは2分子層ごとにそれは現れ、0.50nmの深さにマーカーが存在することになります(6Hの場合では同様に0.75nm)。半周期ごとに現れる二つの異なる積層方位の違いは、折り返し構造をもたない3Cの結晶構造と比較すると、絶対的な方向を定めることができます。また、 SiCにはSi面とC面という二種類の異なる終端面が存在するのですが、その化学的な特性の違いをも、どのようにSEMコントラストに反映するのか、対応付けが可能となります。以上はすべて、SiC結晶特有の性質であり、同じ結晶にこれだけのバラエティーが存在することが、SEMコントラストに対する定量性を結びつける重要な役割を担います。ただし、購入時のままの基板表面では、加工歪みや結晶欠陥などの影響が残っており、またステップの高さも制御には至っていないことから、理想表面を得るための加工プロセスが必要となります。私のグループでは、熱化学エッチングという強力なサブナノ制御プロセスを用いて、これらを作り分けたわけです。

図5:代表的なSiC結晶多形とその構造

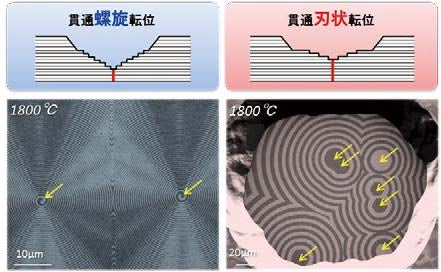

さて、実際のSEMコントラスト像の取得には入射電子のエネルギーを1keV以下で電子の侵入長を変化させ、マーカー層の深さに応じたコントラスト像が得られるかを検証する必要があるのですが、結果は驚くほど、再現性のあるものでした。コントラストを形成する灰色像の度合いを見るだけで、表面直下の積層配向が何分子層分でできているのか、ステップの終端形態がどのような化学的特性をもつものなのか、などが判別可能になります。また、結晶欠陥などに関しても、貫通らせん転位などの観察がSi面とC面を問わず、コントラスト像から直接可能となります。

以上のSEM機能は、私のグループ内における、SiC結晶化プロセス、さらにはSiC上のグラフェン成長や、AlNなどの窒化物成長プロセスにまで、極めて大きな影響を与えました。プロセス制御のための基板情報が単なる高さだけではなく、表面の質が分かることによって、なぜこんなプロセスが起こるのか、どのような制御を与えなくてはならないのかが簡単に分かるようになったのです。

図6:貫通転位の種類に応じた表面形状発展の例(1800℃での熱化学エッチング)

SiCウェハ検査装置の開発に向けて

以上の知見は、私のグループだけではなく、特に単結晶を用いたプロセスに関わる技術者、すべてにとって有用なものと考えられます。そこで、2015年度に東陽テクニカとの間で本技術を単結晶ウェハの検査装置にまで展開することを目的に、『サブナノ結晶配向情報検出ウェハ表面マッピング装置の開発』との課題名で、NEDO 2015年度「中堅・中小企業への橋渡し研究開発促進事業」に申請し、採択に至りました。

分解能という従来のカタログ仕様とは異なる、コントラストによる表面直下の原子配向情報の可視化という新しい視点に立った次世代SEM機能の展開と位置づけられます。なお、表面直下の深さ分解能を校正するための標準試料は、東陽テクニカを通して提供する予定です。

図7:ウェハ検査の概念図