※本記事は2020年5月18日に掲載した記事の再掲載となります。情報はもとの掲載日現在の情報です。

最新情報と異なる場合がございますので、あらかじめご了承ください。

効率的な車両開発

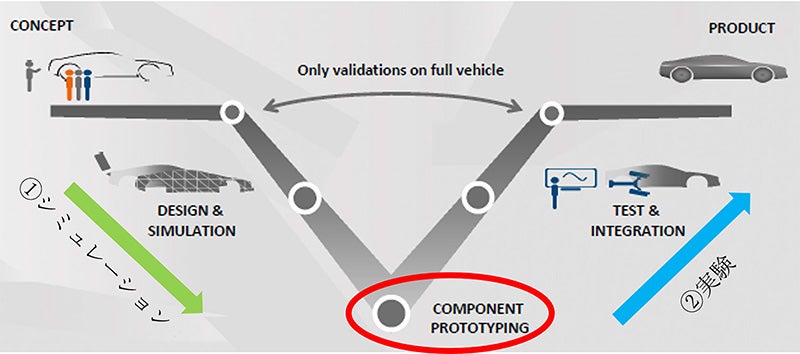

近年、自動車の開発期間は短くなる傾向にあり、従来よりも試作車の数を減らし、よりシミュレーションベースの車両開発へとシフトしています。図1のようなV字サイクルの開発において、①シミュレーションベースの設計プロセスと②実験ベースの検証プロセスの間は、コンポーネントレベルでの設計・試作段階にあります。

図1:V字サイクルの開発モデル

この段階ではコンポーネントの試作品は完成しますが、車両全体の試作車は完成していません。もしこの時点で車両全体の音振動を予測できるようになると、試作車を待たずに早い段階でコンポーネントの設計変更などの判断が行え、開発期間の短縮につながります。

欧州における車両開発のトレンド

1)コンポーネントTPAとblocked force

特に欧州自動車OEMとサプライヤの間では、コンポーネントの試作品から車両全体の音振動予測をするコンポーネントTPAがトレンドになっています。従来のTPA(伝達経路解析)は試作車が完成した段階で、エンジンなどのアクティブコンポーネント(A)から車体などのパッシブコンポーネント(B)への入力( )を同定し、例えば運転席耳位置での応答(

)を同定し、例えば運転席耳位置での応答( )予測や寄与解析を行うものです。この手法は開発後期に用いられることが多く、また(

)予測や寄与解析を行うものです。この手法は開発後期に用いられることが多く、また( )はパッシブ側(

)はパッシブ側( )の影響を受けるため、車体感度を変更した場合は入力を再度同定する必要があり、応答のシミュレーションには適していません。一方コンポーネントTPAでは、パッシブ側に依存せずアクティブ側にのみ由来する入力(blocked force:

)の影響を受けるため、車体感度を変更した場合は入力を再度同定する必要があり、応答のシミュレーションには適していません。一方コンポーネントTPAでは、パッシブ側に依存せずアクティブ側にのみ由来する入力(blocked force: )を同定するため、車体側をB、B’と異なる仕様に変更した場合の音振動のシミュレーションが容易になります(図2)。またblocked forceをコンポーネントの仕様として提示することで、車両で音振動の問題が発生した際の原因がコンポーネント側にあるのか、車体側にあるのかが明確になります。これは開発プロセスにおいてサプライヤとOEMの責任範囲が明確となり、より効率的な車両開発が可能になります。

)を同定するため、車体側をB、B’と異なる仕様に変更した場合の音振動のシミュレーションが容易になります(図2)。またblocked forceをコンポーネントの仕様として提示することで、車両で音振動の問題が発生した際の原因がコンポーネント側にあるのか、車体側にあるのかが明確になります。これは開発プロセスにおいてサプライヤとOEMの責任範囲が明確となり、より効率的な車両開発が可能になります。

図2:従来のTPA(上)とコンポーネントTPA(下)

また近年はHEV、EVなど車両の電動化が進んでおり、今後10年でその傾向はますます加速すると予測されています。車両の電動化により従来まではエンジン音にマスクされていたロードノイズが顕著に聞こえるようになり、またモータなどから発生する従来よりも高い周波数の音振動への対策が必要とされてきています。なおモータをコンポーネントと考えた場合、車両側への入力はx、y、zの併進方向だけではなく、各軸周り回転方向も考慮する必要さえ出てきています。

2)周波数ベースのサブストラクチャリング

コンポーネントTPAは、一部のコンポーネントの試作品しか完成していない開発初期段階から行われることが多いため、実験データとCAEデータを融合することが非常に重要です。近年のシミュレーション技術の向上により、車体などの伝達関数はCAEで高精度に予測できるようになってきていますが、複雑な構造を持つアクティブ側のコンポーネント(エンジン、ステアリングギアなど)の伝達関数をCAEで高周波まで予測することは難しく、実験データが必要となります。このため、試作品があるコンポーネントの伝達関数は正確に計測し、車体側の伝達関数はCAEデータを使い、両者を結合することで車両全体の伝達関数を計算します。なお実験とCAEそれぞれの伝達関数を結合するためには、実験の伝達関数がCAEのノード点と一致している必要がありますが、通常ノード点は物理的にセンサの取り付けやハンマリングが難しい場所になります。この点をクリアできれば、周波数ベースのサブストラクチャリングにより実験データとCAEデータを結合することが可能になります。

ソフトウェアでノード点のFRF算出とコンポーネントTPAを実現

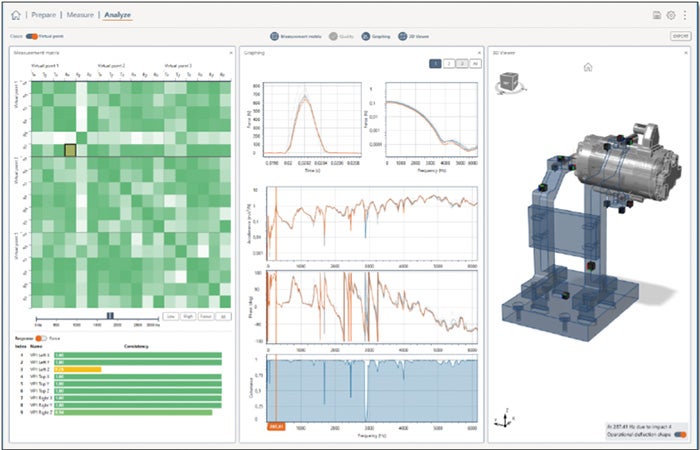

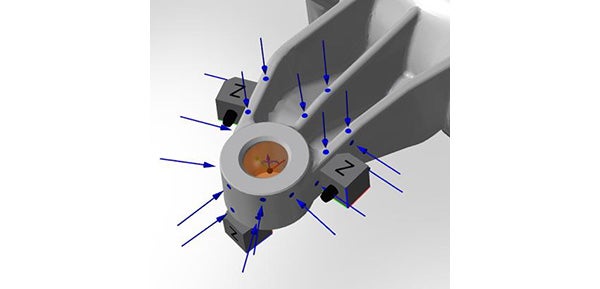

VIBES.technology社のバーチャルポイント変換による高精度実験FRF算出ソフトウェア「DIRAC」では、実験対象物のCAEのノード点に該当する箇所(マウント点)の近傍に加速度センサ取り付けハンマリングを行うことで、ノード点を実験上のバーチャルポイントとして定義することができるようになります(図3)。

図3:実験上のバーチャルポイント

このためバーチャルポイントでの伝達関数を計算できるようになり、その後実稼働時のマウント点(ノード点)近くの応答( )と伝達関数の逆行列を掛け合わせることで、バーチャルポイントにおけるblocked force(

)と伝達関数の逆行列を掛け合わせることで、バーチャルポイントにおけるblocked force( )を同定することができます(図4)。

)を同定することができます(図4)。

図4:blocked forceの同定

手順は以下の通りです。

- アクティブコンポーネントを車両(または試験ベンチ)に取り付けた状態で、伝達関数

を計測

を計測 - 実稼働状態の応答

を計測

を計測 - 伝達関数の逆行列(

)+1と応答

)+1と応答 を掛け合わせてblocked force

を掛け合わせてblocked force  を同定

を同定

またこのblocked forceは併進、回転方向を含めた6自由度で同定ができるため、車両の電動化により問題となる、高周波の音振動まで正確に予測することが可能になります。

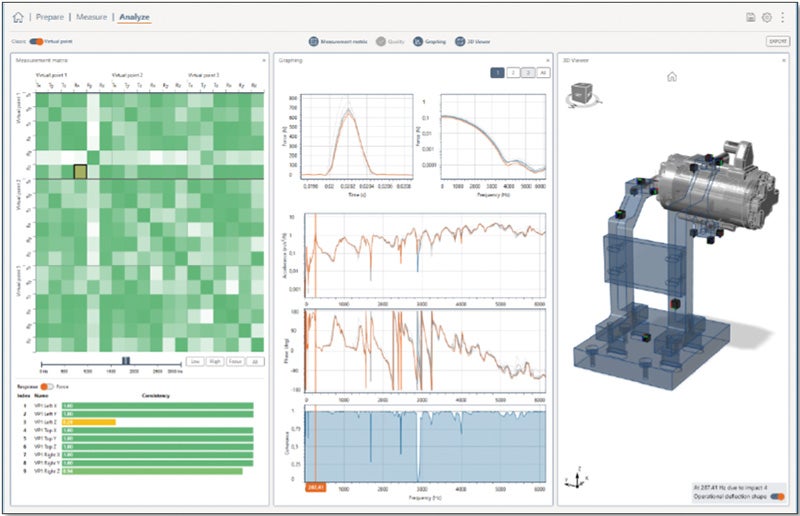

「DIRAC」はCADファイル読み込みに対応したソフトウェアのため、実験対象物のCADファイル上で加速度センサ取り付けやハンマリングの座標を簡単に指定することができます。また、計測の際はMueller-BBM社のMKⅡフロントエンドと接続することで、伝達関数のコヒーレンス確認に加えて、さまざまなオンラインフィードバック機能を利用できるようになります。これは、ODSアニメーション、バーチャルポイントを形成する複数の加速度センサの位置関係が任意の周波数範囲で剛体としてふるまっているか、ハンマリングの位置や角度にエラーがないか、複数のバーチャルポイント間の伝達関数に相反性が成り立つか、などのチェック機能です(図5)。これらの機能により高精度の実験データを取得できるため、後から実験のやり直しなどを行う必要がなくなります。

図5:「DIRAC」のユーザインターフェース

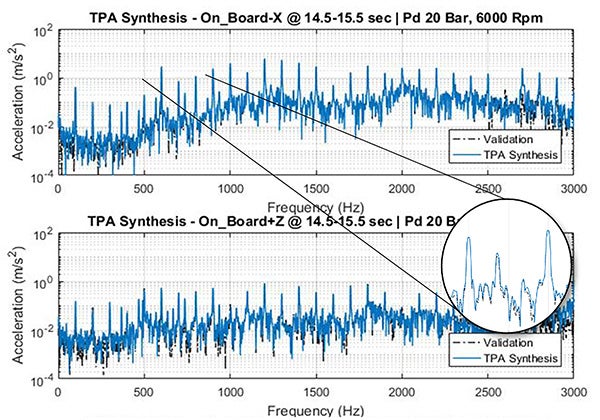

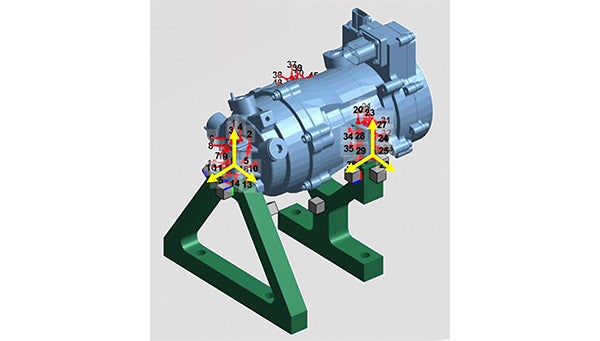

またblocked forceを用いたコンポーネントTPAソフトウェア「SOURCE」では、「DIRAC」で取得したアクティブコンポーネントの伝達関数とCAEのパッシブコンポーネントの伝達関数を読み込み、サブストラクチャリングにより両者を結合することができます。結合された伝達関数に、マウント点でのblocked forceを掛け合わせることでコンポーネントTPAを実現します(図6、図7)。またパッシブ側の伝達関数を変更した場合の応答シミュレーションも、簡単に行うことができます。

図6:試験ベンチ上で実測した加速度信号とコンポーネントTPAの結果を重ね描きして比較

(x方向(上)とz方向(下):それぞれ黒破線が実測結果、青線がコンポーネントTPAの計算結果)

図7:セットアップ(電動コンプレッサを試験ベンチに固定)

※公益社団法人自動車技術会「テスティングツール最前線2020」より抜粋