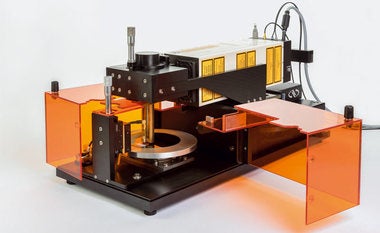

超薄膜ヤング率測定システム LAwave

特長

主なアプリケーション

- 薄膜: DLC、TiN、BN、CN、TiC、Al 等

- 基板: シリコン、鉄、アルミ、セメントカーバイド 等

超薄膜のヤング率測定

LAWaveは、膜厚と密度が既知の試料に対して、膜厚100nm以下のような超薄膜のヤング率を測定することができます。 原理上、基板より硬い薄膜であっても測定可能です。

DLC薄膜に関しては、5nmの超薄膜のヤング率測定を実現しています。

試料調整不要の非破壊測定、高スループット

ヤング率を測定する方法としては、膜歪み法、押し込み試験法、ブリュアン散乱法、超音波顕微鏡法、共鳴振動法などが挙げられます。 しかしながらこれらの手法は、特別な試料調整を必要とする、破壊測定である、非常に長い測定時間がかかる、もしくは サブミクロンあるいはナノメートル厚の薄膜には有効ではない といった問題点を抱えていました。

LAwaveは、特別な試料調整を要することなく、また 1測定点当りの測定時間も1分以内で超薄膜のヤング率を再現性良く測定することができる、使い勝手が格段に向上した手法です。

DIN/EN規格準拠

LAwaveによる測定は、すべてDIN50992-1/EN 15042-1に準拠して行われます。 繰り返し精度は99.9%以上です。 DIN50992-1の参考資料もご用意しております。

他手法では困難なサンプルでも測定可能

- 膜厚10nm以下のサンプル

- ダイヤモンドのような硬い材料

- 表面粗さの粗さの大きいサンプル

LAWaveでは、2種類、条件によっては5種類の材料から構成される多層膜を測定し、それぞれの材料のヤング率を求めることも可能です。多層構造物の機械特性評価への新たな可能性が広がります。

加工変質層の有無の評価

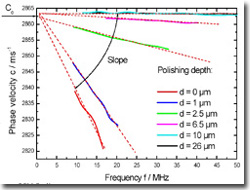

SAW法は試料表面の物性に敏感です。 LAwaveは、分散曲線の傾きから加工変質層の有無の評価を行うことができます。

テクノロジー

測定原理

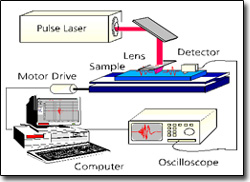

LAWaveシステムは、試料表面にレーザーを照射し、音波を励起させます。 励起された音波は試料表面に沿って伝播します。

この音波は検出器で検出され、レーザー超音波信号としてオシロスコープに記録されます。 この信号をフーリエ変換して、周波数―位相速度の曲線を求めます。 この曲線は試料のヤング率、密度、膜厚に依存し、解析ソフトウェアによってヤング率が計算されます。

SAW法とは

SAW(表面弾性波)法とは、試料にパルスレーザーを照射して励起された表面弾性波を圧電素子で測定し、専用ソフトウェアによって分散曲線(周波数―位相速度)を計算する方法です。

分散曲線の式はヤング率、密度、膜厚、及びポアソン比で決定されますので、既知のパラメータ(例えば膜厚とポアソン比)を入力して、未知のパラメータ(例えばヤング率と密度)を求めることができます。

LAWaveシステムでは、専用ソフトウェアによって分散曲線の形状から、ヤング率、密度、もしくは膜厚を算出します。一部の試料(DLCなど)については、ヤング率と密度の相関関係のテーブルが用意されています。 これを用いることで、既知の膜厚の試料に対して、ヤング率と密度を同時に算出することができます。

仕様

レーザー (N2レーザー)

| プロテクションクラス | 3B |

|---|---|

| 波長 | 337 nm |

| 出力 | 0.4 mW (10Hz平均) |

| パルスエネルギー | 0.4 mJ |

| パルス幅 | 0.5 ns |

リニアテーブル

| 可動範囲 | 25 mm |

|---|---|

| 再現性 | 1.5 µm |

| 絶対精度 | 5 µm (25mm移動時) |

デジタルオシロスコープ (15インチモニタ付)

| サンプリングレート | 4×109 /s (4 GHz) |

|---|---|

| バンド幅 | 600 MHz |

レーザーアコースティックデバイス(レーザービームガイド、表面弾性波検出器)

| 最大試料サイズ | 150 mm (直径) (300mmウェハ対応品も別途ございます) |

|---|---|

| バンド幅 | 250 MHz |

寸法/重量

| 本体寸法 | 0.8 × 1.1 × 1.0 m |

|---|---|

| 本体重量 | 約 60 kg |

試料の条件

| サイズ | 10 × 5 mm 以上 |

|---|---|

| 厚さ | シリコン: 0.3 mm 以上、 その他: 2 mm 以上 |

| 表面の粗さ | 十点平均粗さ Rz: 1 µm 以下 (表面が滑らかであるほど超薄膜に対する感度が高くなります) |

| 透明度 | 薄膜または基板がレーザーの波長(337nm)を吸収すること |

| 微小構造の影響 | 超薄膜に対して高い感度を得る条件: ・微細な粒子を持つ材料 ・シリコンのような単結晶 |